研究背景

高强度铝铜(Al-Cu)合金因其优异的比强度、热稳定性和可加工性,在航空航天和汽车领域等现代交通工业中是不可或缺的金属材料。然而,传统减材制造方法在生产复杂精密的高强度Al-Cu合金构件时,面临成形困难、工艺复杂和制造成本高等诸多限制。激光送丝增材制造(WLAM)技术作为一种先进的制造方式,为解决上述问题提供了新思路。

尽管激光送丝增材制造技术具有高沉积率、高材料利用率和高设计自由度等优势,但在应用于Al-Cu合金时,仍面临激光能量利用率低、熔滴润湿性差、熔池凝固速度快等固有挑战。这些问题直接影响了沉积构件的几何精度、微观组织和力学性能,导致孔隙率高、晶粒粗大和性能不佳等缺陷。

为此,西南交通大学熊俊教授团队在工程技术领域1区期刊Journal of Manufacturing Processes发表了题为“2319 Al alloy fabricated by a novel pre-melted liquid filler laser additive manufacturing: Porosity, microstructure, and mechanical property”的研究成果。该研究提出一种创新的预熔化液体激光送丝增材制造(LF-LAM)方法,旨在协同提升沉积件的成形精度、微观组织和力学性能,为高性能铝合金的激光送丝增材制造提供了新的解决方案。

论文图片

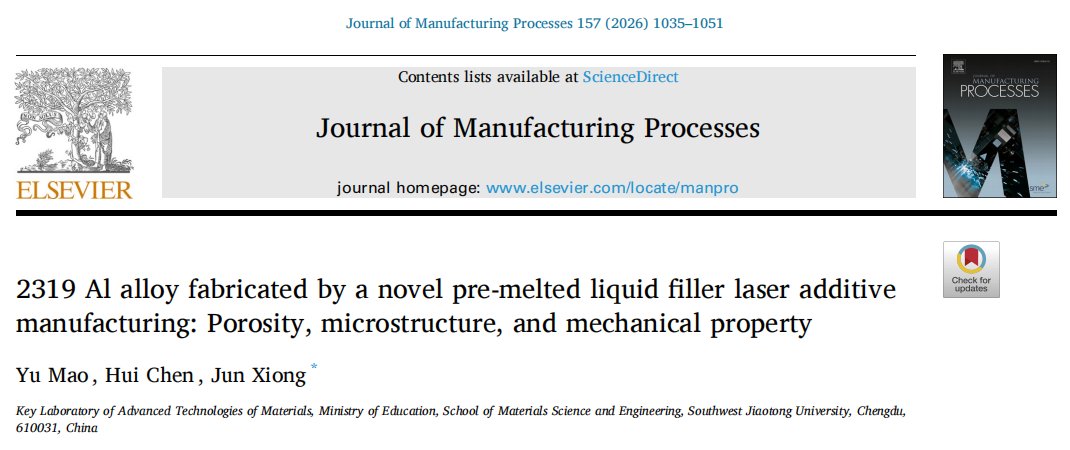

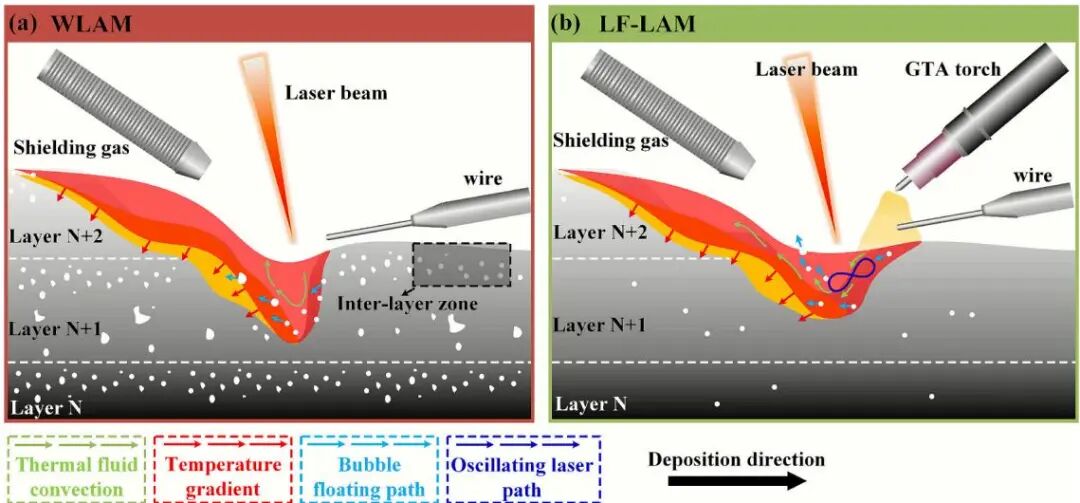

图1:各种LAHAM技术示意图。(a) 激光-MIG电弧复合增材制造。(b) 激光-TIG电弧复合增材制造。(c) 激光-PTA电弧复合增材制造。

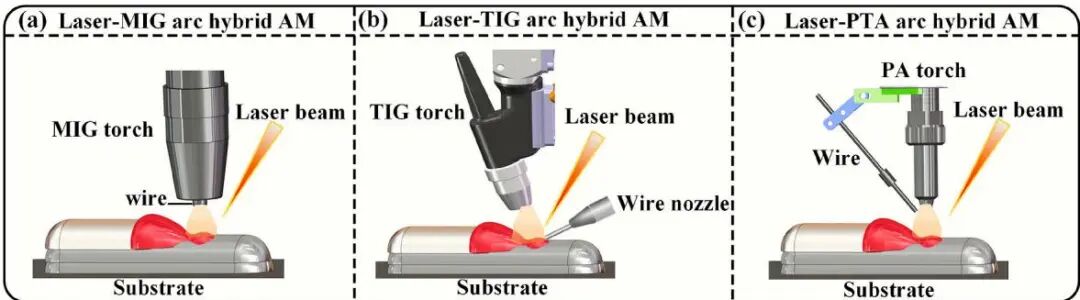

图2:LF-LAM系统实验装置。

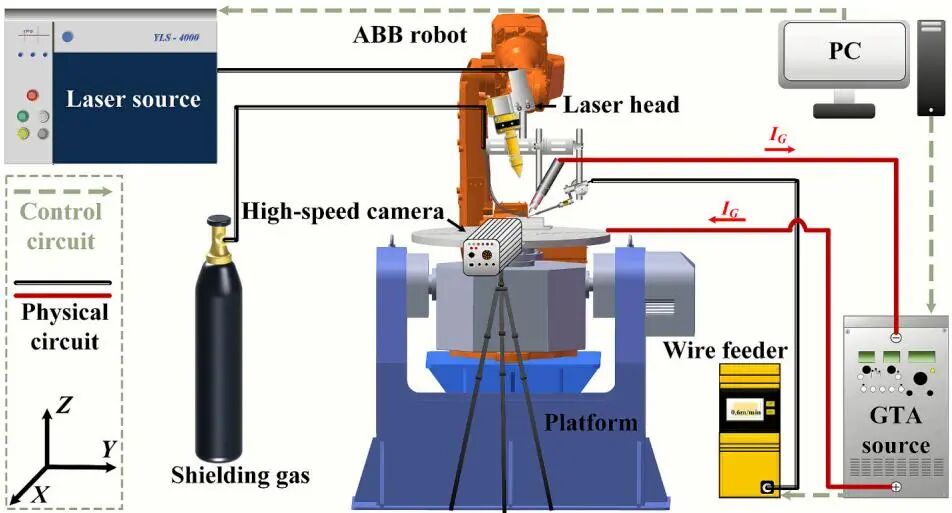

图3:LF-LAM工艺原理示意图。(a) 侧视图。(b) 顶视图。(c) LF-LAM单层沉积过程的四个阶段。

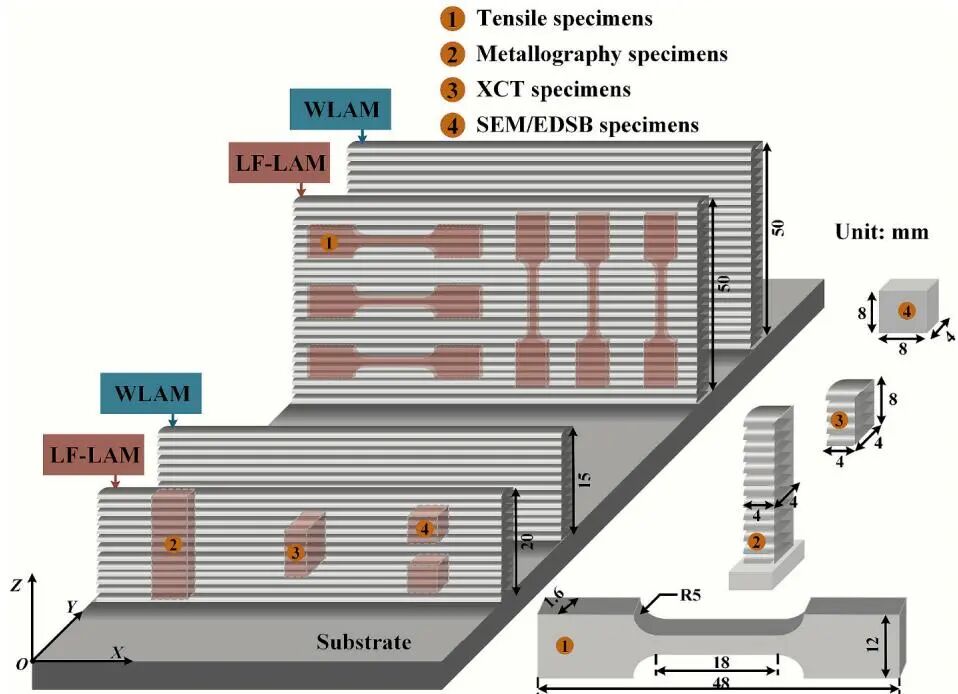

图4:金相和拉伸试样示意图。

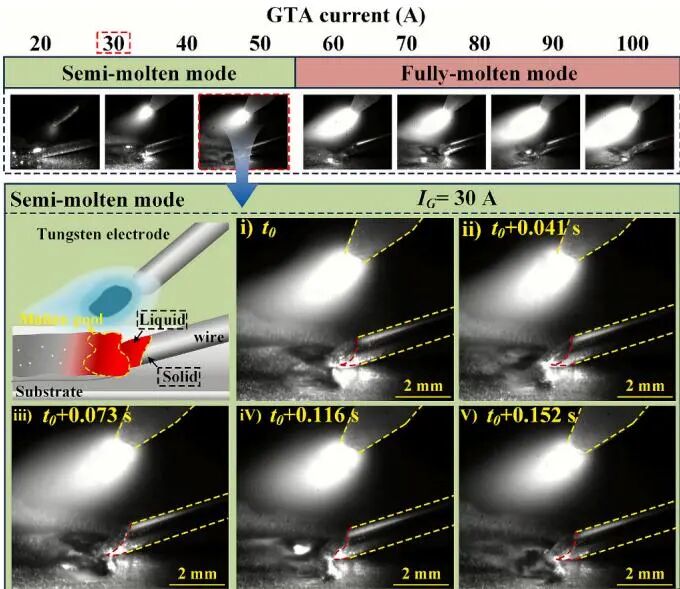

图5:LF-LAM中半熔化模式和液桥过渡的高速摄像机图像。

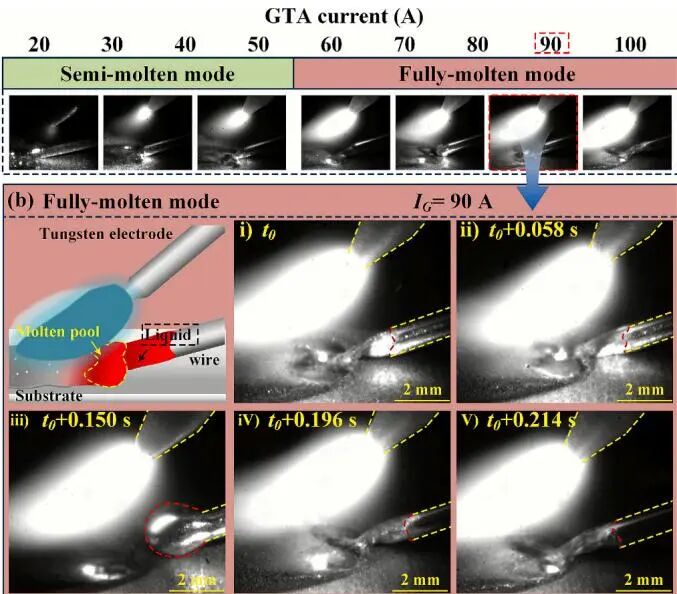

图6:LF-LAM中全熔化模式和液桥过渡的高速摄像机图像。

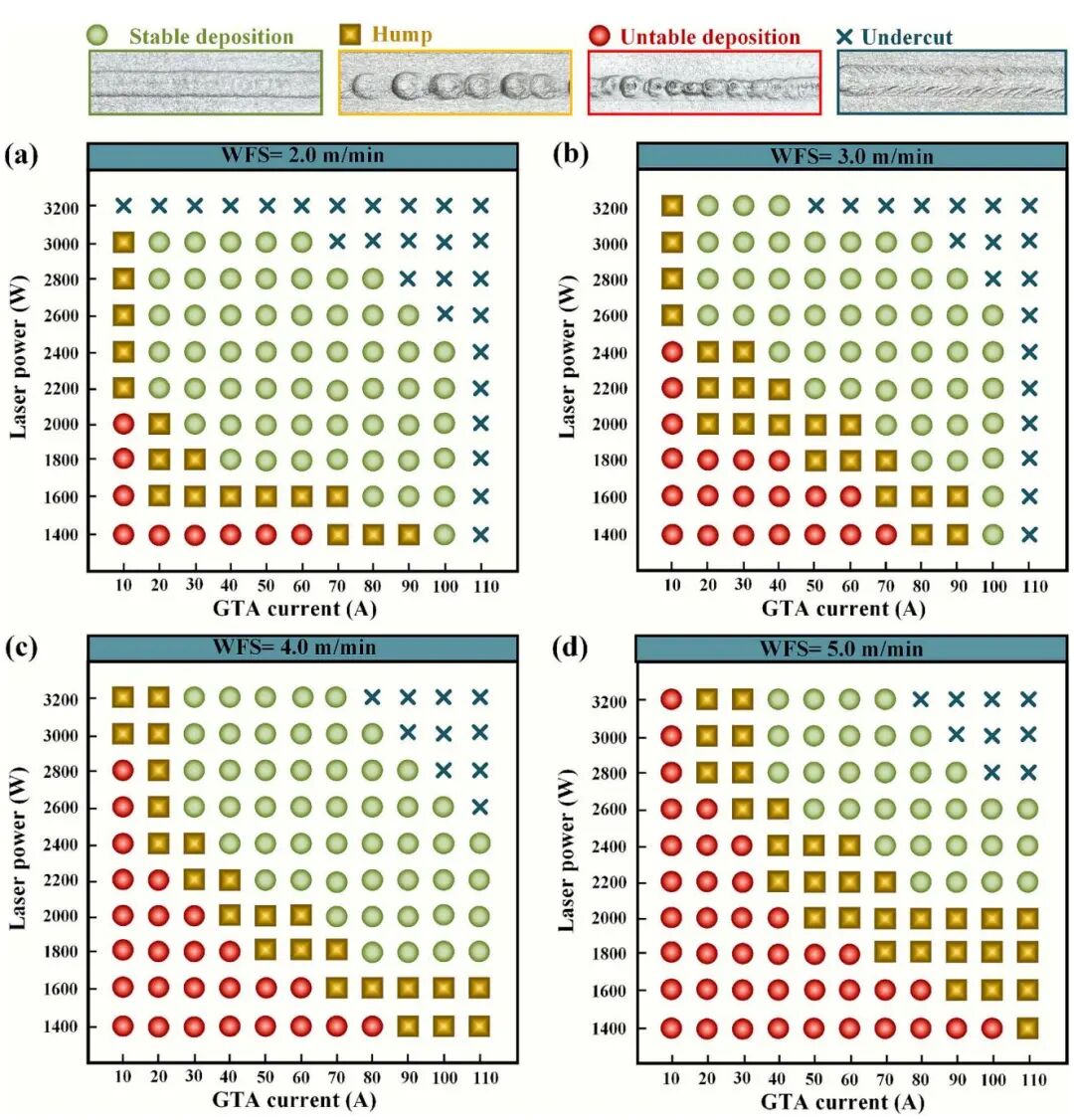

图7:不同送丝速度(WFS)下激光功率和GTA电流的工艺可行性窗口(TS = 10 mm/s)。(a) WFS = 2.0 m/min。(b) WFS = 3.0 m/min。(c) WFS = 4.0 m/min。(d) WFS = 5.0 m/min。

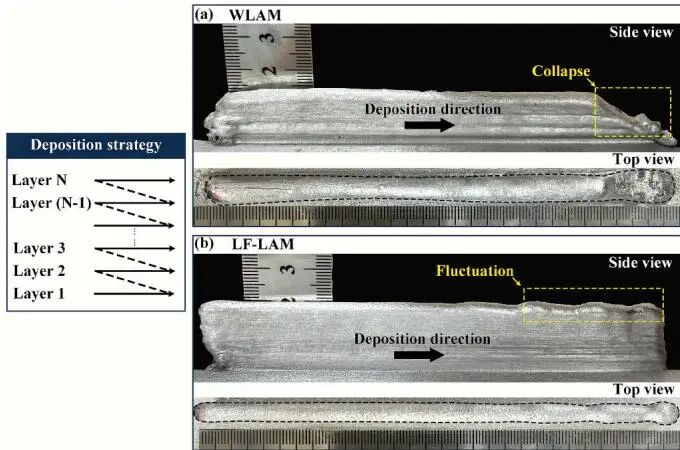

图8:多层沉积件的宏观形貌。(a) WLAM构件。(b) LF-LAM构件。

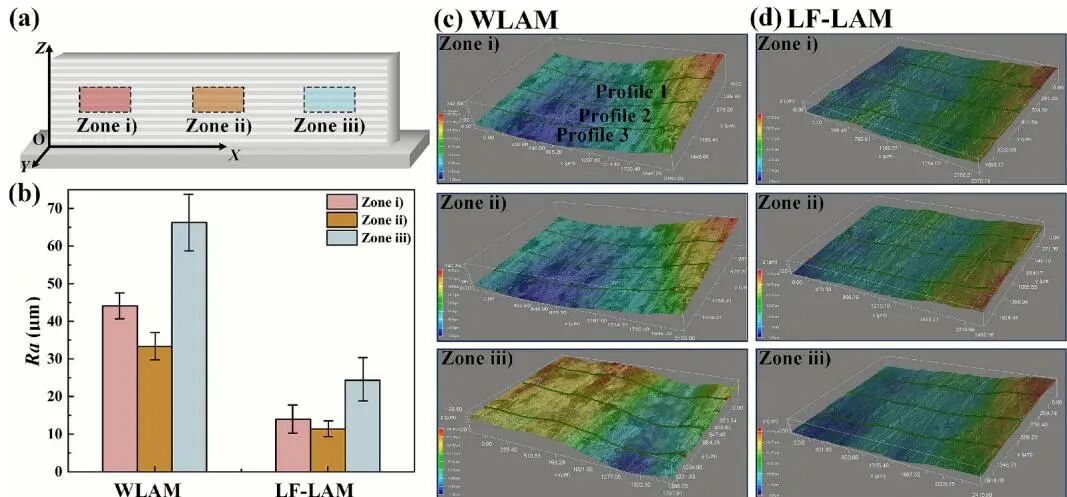

图9:多层沉积件的表面几何精度。(a) 表征位置。(b) WLAM和LF-LAM构件的平均Ra。(c)-(d) 分别为WLAM和LF-LAM试样的3D轮廓。

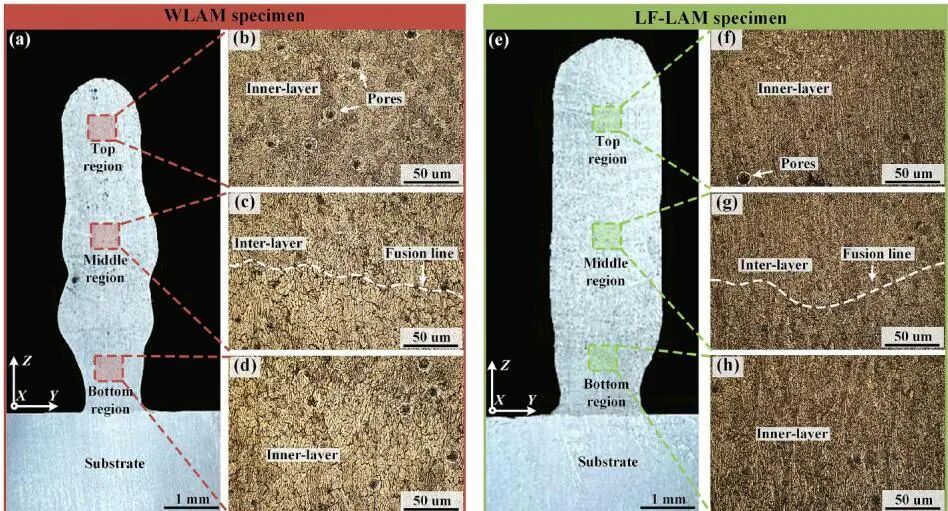

图10:不同区域WLAM和LF-LAM试样中孔隙的空间分布。(a) WLAM试样。(b) LF-LAM试样。

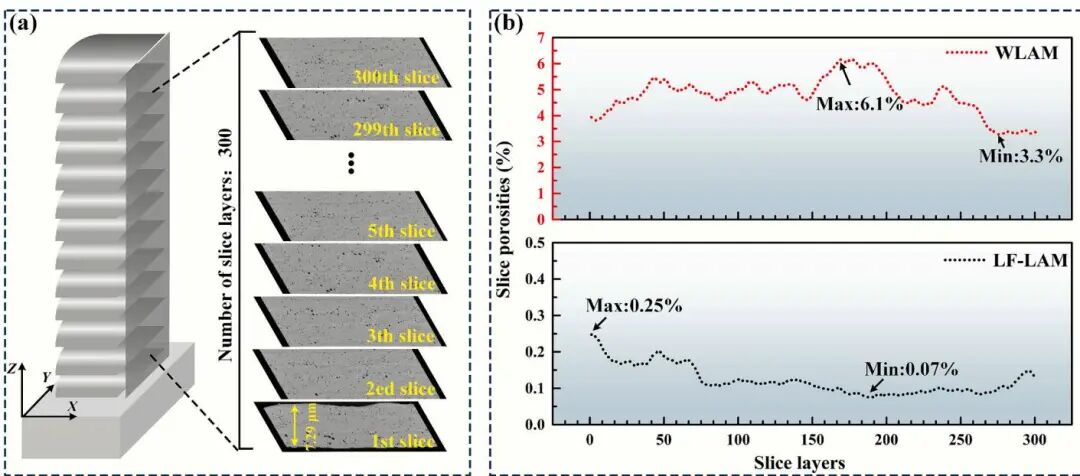

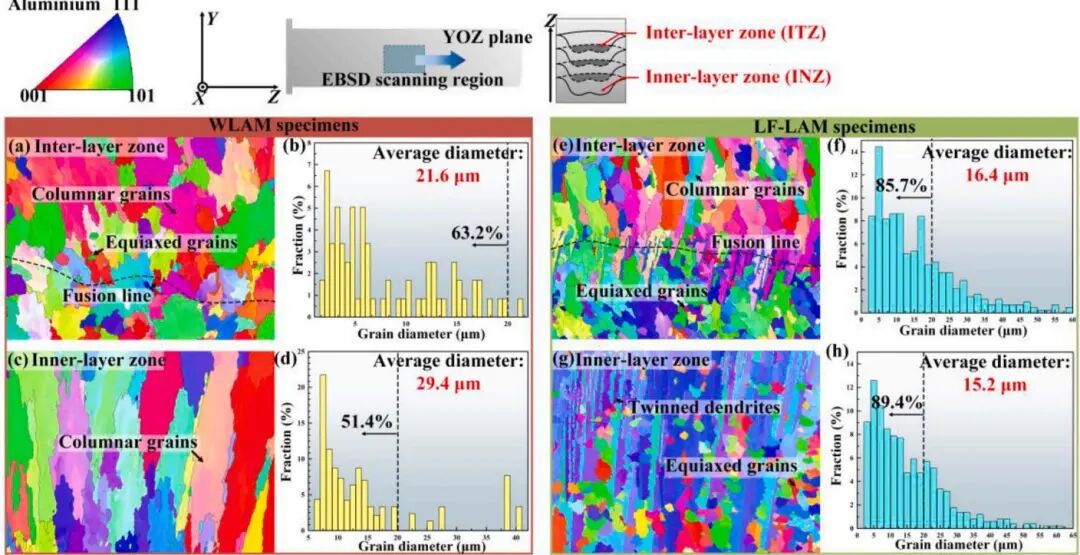

图11:WLAM和LF-LAM试样的切片孔隙率。(a) 切片示意图。(b) 切片孔隙率曲线。

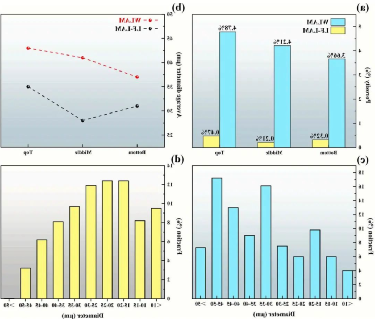

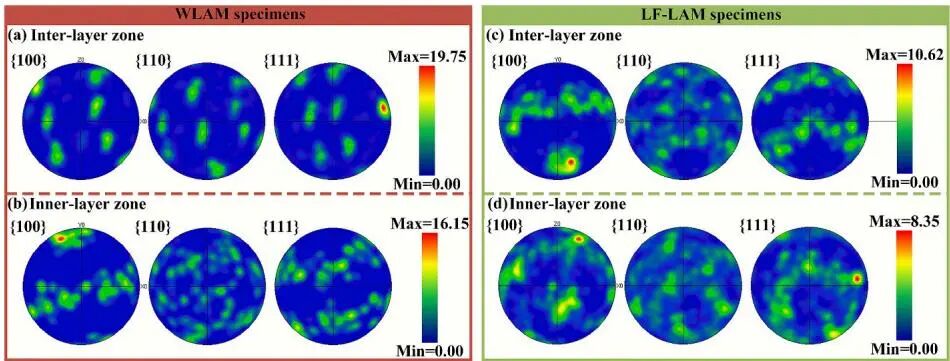

图12:WLAM和LF-LAM试样孔隙率的统计分析结果。(a) 不同区域的孔隙率。(b) 平均孔径。(c) WLAM试样的孔径分布。(d) LF-LAM试样的孔径分布。

图13:孔隙形成与抑制机制示意图。(a) WLAM的孔隙形成机制。(b) LF-LAM的孔隙抑制机制。

图14:沉积试样底部、中部和顶部区域的晶粒结构形貌。(a)-(d) WLAM试样。(e)-(h) LF-LAM试样。

图15:沉积试样中层间区(ITZ)和层内区(INZ)的反极图和晶粒直径分布。(a)-(d) WLAM试样。(e)-(h) LF-LAM试样。

图16:沉积试样中层间区(ITZ)和层内区(INZ)的极图。(a)-(b) WLAM试样。(c)-(d) LF-LAM试样。

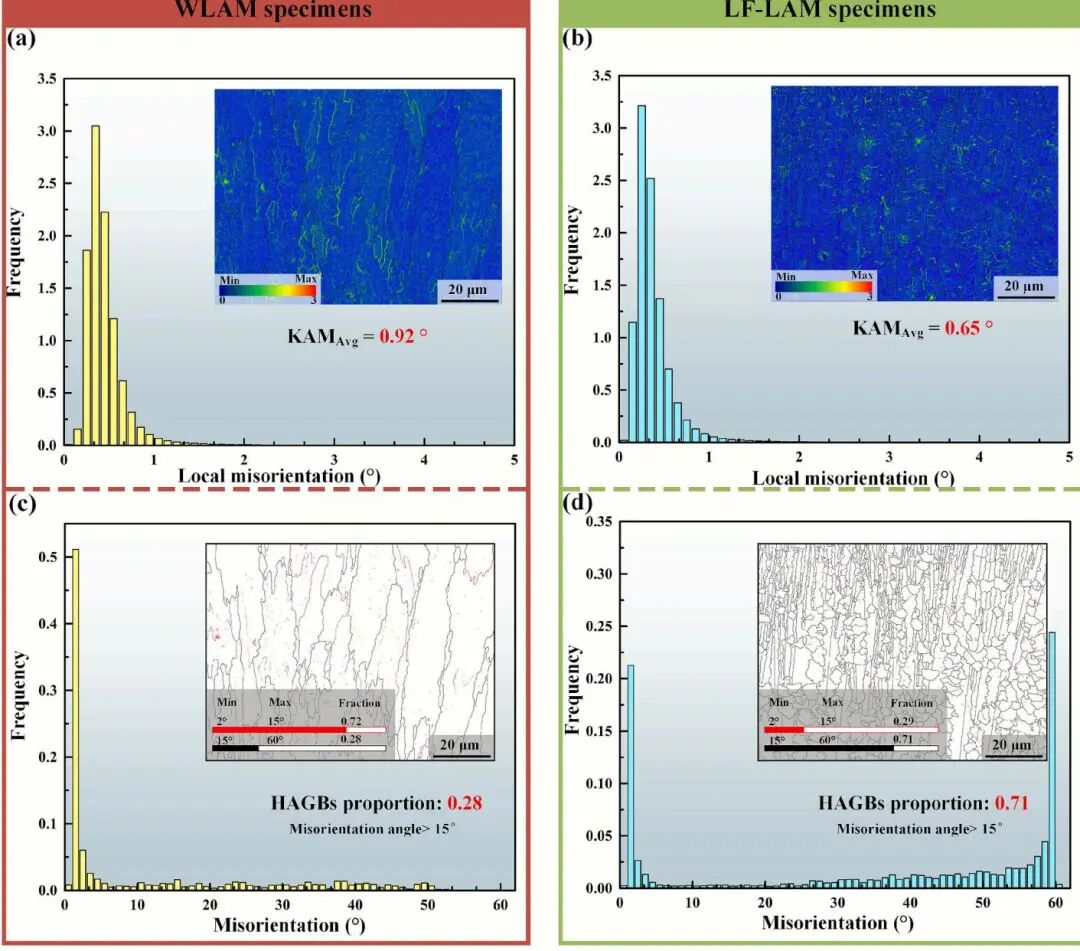

图17:沉积试样层内区(INZ)的KAM图和晶界角分布。(a)-(b) WLAM和LF-LAM试样的KAM图。(c)-(d) WLAM和LF-LAM试样的晶界取向差。

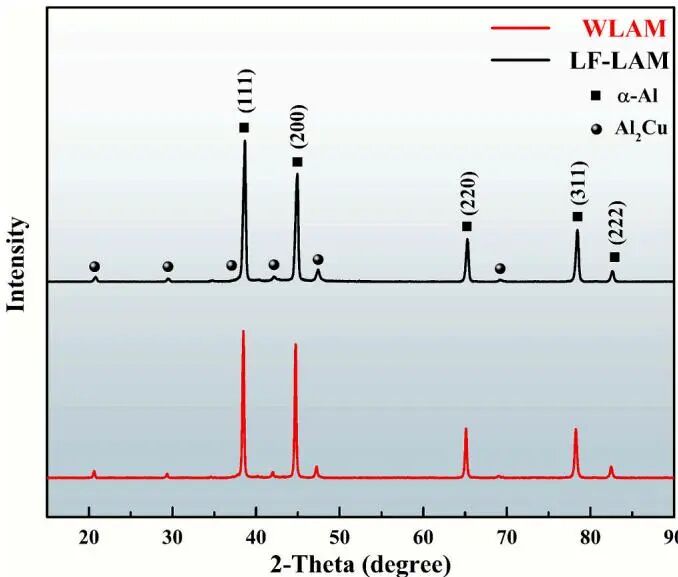

图18:由WLAM和LF-LAM制造的2319铝合金的XRD谱。

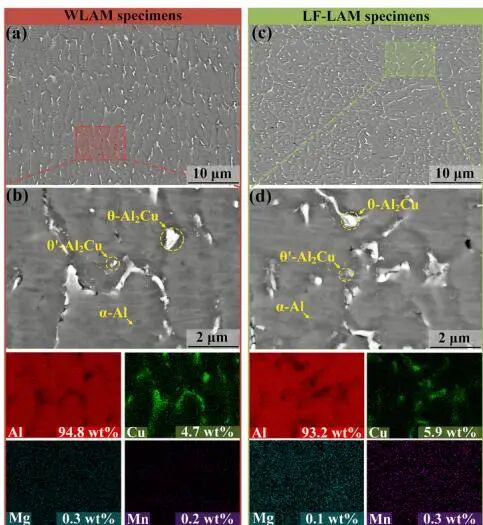

图19:析出相的SEM图像和合金元素分布的EDS图。(a)-(b) WLAM试样。(c)-(d) LF-LAM试样。

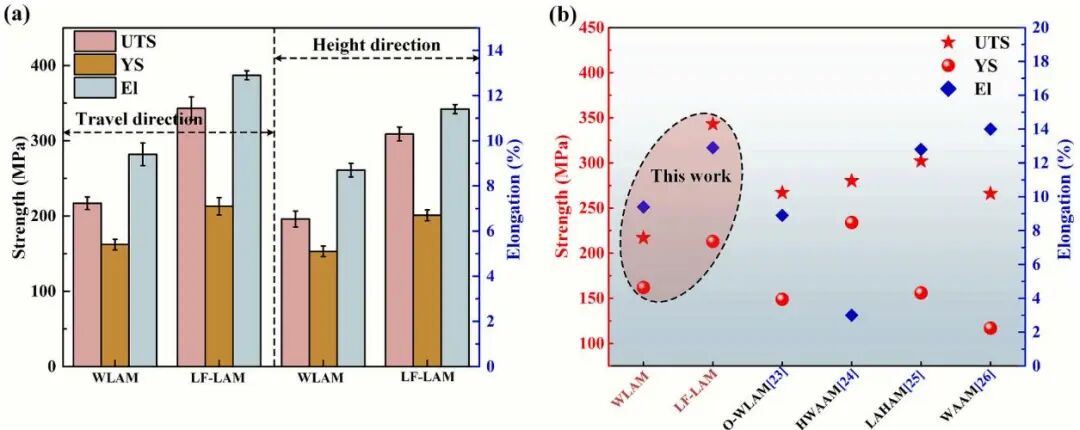

图20:WLAM和LF-LAM试样的拉伸性能。(a) 行进方向和高度方向的UTS、YS和El。(b) 本研究与其他工艺的拉伸性能比较。

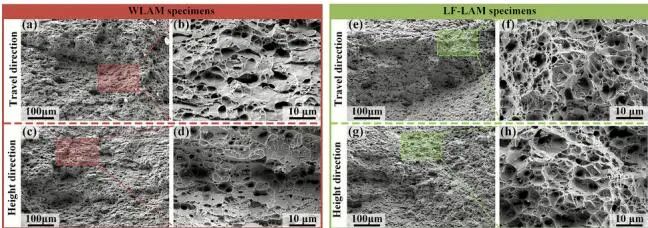

图21:拉伸断口SEM图像。(a)-(b) WLAM试样的行进方向。(c)-(d) WLAM试样的高度方向。(e)-(f) LF-LAM试样的行进方向。(g)-(h) LF-LAM试样的高度方向。

关键结论

1.GTA电流显著影响LF-LAM的金属过渡行为和焊丝熔化模式。在20–50A电流下,出现稳定的半熔化模式和液桥过渡;而在60–100A电流下,则表现为全熔化模式和熔滴过渡。LF-LAM展现出宽广的工艺窗口,有效克服了能量输入的限制。

2.与传统的WLAM相比,LF-LAM构件得益于其独特的液体填充机制,实现了更优的成形精度,平均表面粗糙度Ra降低了65.6%,达到16.5 μm。

3.在电弧引起的凝固延长和振荡光束搅拌的协同调控机制下,LF-LAM试样的孔隙率从传统工艺的4.22%显著降低至0.33%。

4.LF-LAM工艺显著细化了晶粒组织。传统工艺试样的层间区和层内区平均晶粒直径分别为21.6μm和29.4μm,而LF-LAM试样中则转变为平均晶粒直径仅为16.4μm和15.2μm的细小等轴晶,同时大角度晶界比例增至0.71,织构强度显著降低。

5.两种工艺制备的沉积试样均由α-Al和θ-Al2Cu相组成。在LF-LAM试样中,θ-Al2Cu相形成连续网络结构,附近的残余θ'-Al2Cu相能有效阻碍位错运动,从而实现析出强化。

6.得益于孔隙率降低、晶粒细化和析出强化的协同作用,LF-LAM试样沿行进方向的极限抗拉强度(UTS)达到343 MPa,延伸率(El)达到12.9%,与WLAM试样相比,UTS和El分别提高了58.1%和37.2%。