研究背景

船舶推进系统、装甲车辆和工业机械等关键设备表面防护涂层,在机械磨损、腐蚀介质和长期环境暴露协同作用下面临性能退化,传统聚酰亚胺(PI)涂层虽具有优异的热稳定性和化学惰性,但其刚性分子结构易在局部机械冲击下产生裂纹,且树脂固化过程中的气体挥发会形成结构缺陷,为腐蚀介质的渗透提供通道,导致界面分层失效。尽管采用SiO₂、氮化硼、石墨烯等常规纳米填料增强PI的研究已有报道,但填料与基体间的极性不匹配易导致界面相容性差、填料聚集等问题,使涂层在韧性、耐磨性和防腐性能的协同提升方面面临挑战,往往需要复杂的表面功能化策略来改善界面性能。

创新点

通过湿度调控的KH570水解和高温自组装,构建了具有分级蜂巢结构的聚酰亚胺复合涂层,并引入Ti₃C₂Tₓ MXene纳米片实现界面增韧。不同于传统将KH570仅作为界面改性剂或交联剂的思路,本研究首次发掘了其双重功能协同机制:一方面,KH570在热酰亚胺化过程中通过动态自组装形成单分散微球,作为有序蜂巢网络的结构单元,其曲折孔道可延长腐蚀介质扩散路径,微球在摩擦中通过“滚动-滑动”协同效应提升耐磨性;另一方面,KH570的甲基丙烯酸酯端与PAA链发生迈克尔加成反应形成共价键,消除了无机-有机界面能垒。为进一步解决蜂巢结构脆性难题,引入Ti₃C₂Tₓ MXene纳米片,其表面官能团(-F、-O、-OH)与PI链通过氢键和范德华力作用实现界面增韧,同时利用MXene的层间滑移特性在摩擦界面形成润滑膜。该多尺度设计使得KMX-PI涂层在保持蜂巢结构优势的同时,显著提升硬度和杨氏模量,并在4周浸泡后仍保持高阻抗模量和低磨损率,实现了力学强度与环境耐受性的统一。

图文速览

图1 (a)聚酰胺酸(PAA)与聚酰亚胺(PI)合成路线(b)功能化Ti₃C₂Tₓ(f-Ti₃C₂Tₓ)制备流程示意图(c)KH-PI材料制备过程示意图

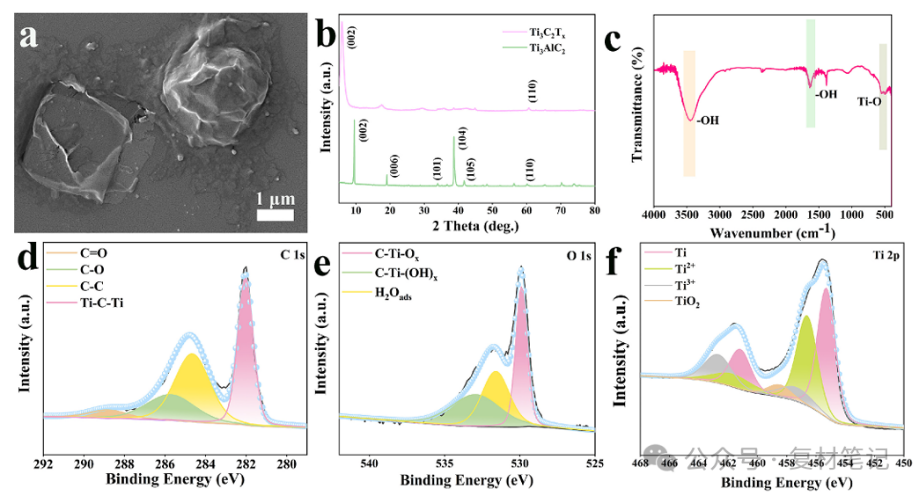

图2 (a)Ti₃C₂TₓMXene纳米片的SEM图像;(b)XRD图谱;(c)Ti₃C₂TₓMXene的FTIR光谱;(d)高分辨率C1s、(e)O1s和(f)Ti2pXPS谱图

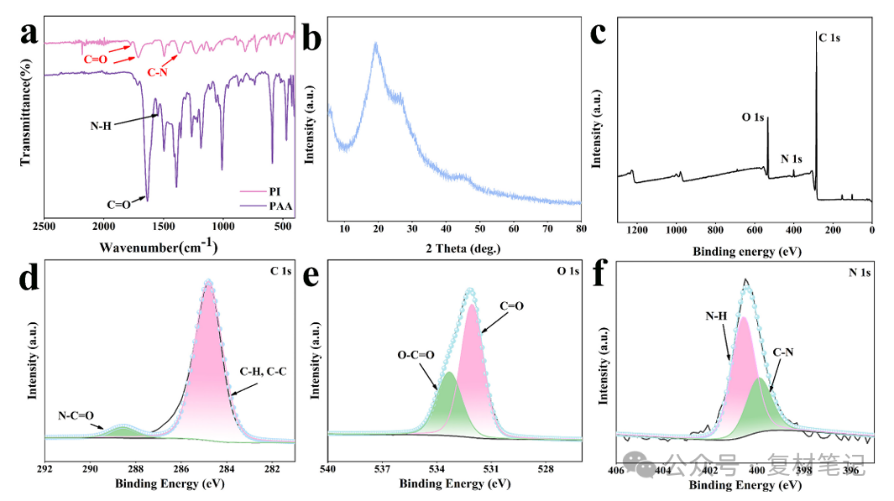

图3 (a)聚酰胺酸(PAA)与聚酰亚胺(PI)的FTIR光谱;(b)PI的XRD图谱与(c)XPS全谱;(d)PI的C1s、(e)O1s及(f)N1sXPS精细谱

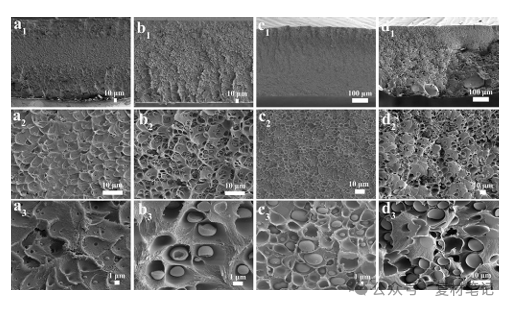

图4 KH-PI复合涂层在不同质量分数下的截面图:(a₁-a₃)10%、(b₁-b₃)25%、(c₁-c₃)75%和(d₁-d₃)100%

图5 50wt%KH-PI复合涂层在不同温度下的截面形貌:(a₁-a₃)50°C,(b₁-b₃)100°C,(c₁-c₃)150°C,(d₁-d₃)200°C,以及对应的局部放大图像和相应区域的EDS能谱分析结果

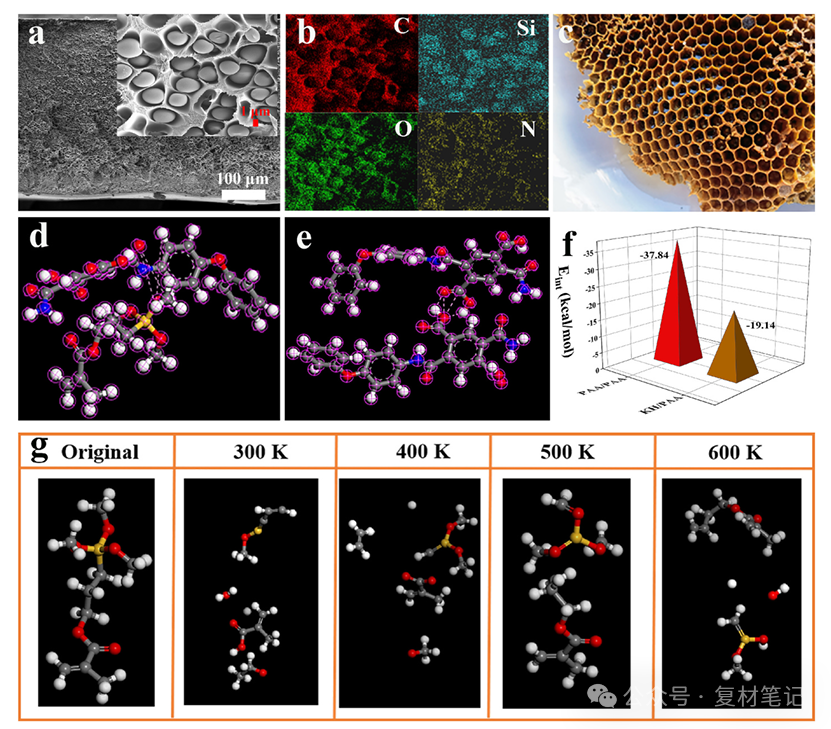

图6 (a)300°C下50wt%KH-PI复合涂层的截面形貌(插图为局部放大图);(b)与(a)中局部放大区域对应的EDS能谱分析结果;(c)天然蜂巢结构;(d)PAA/KH570分子模型;(e)PAA/PAA分子模型;(f)PAA/KH570与PAA/PAA之间的界面相互作用能;(g)KH570单体的初始模型及其在300K、400K、500K和600K温度下的分解模型

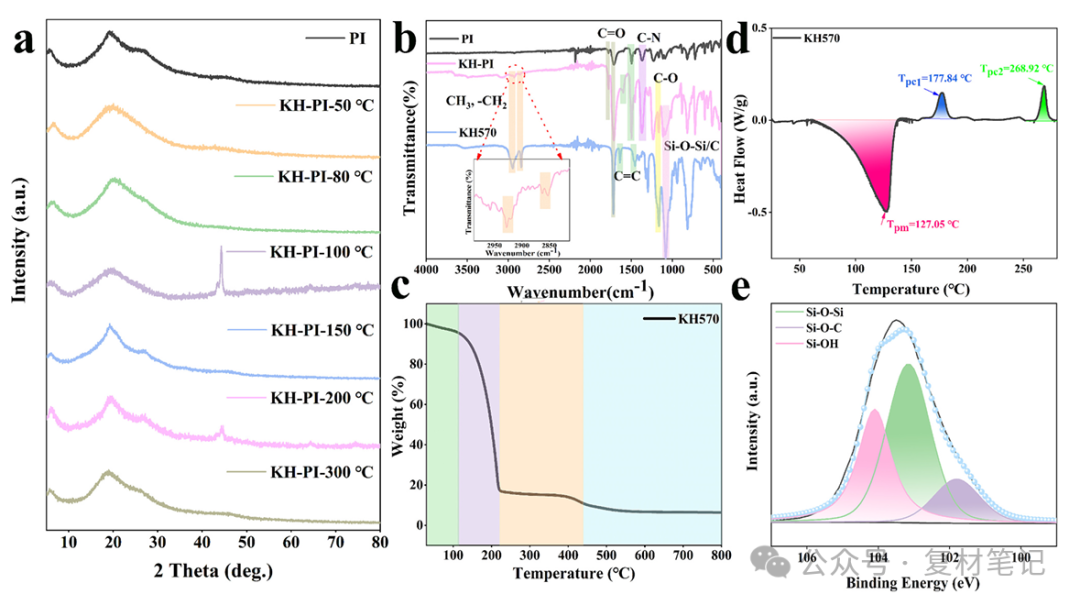

图7 (a)不同温度下PI与KH-PI涂层的XRD图谱;(b)PI、KH-PI及KH570的FTIR光谱;(c)KH570的TG曲线与(d)DSC曲线;(e)KH-PI的高分辨率XPS谱图(Si2p峰)

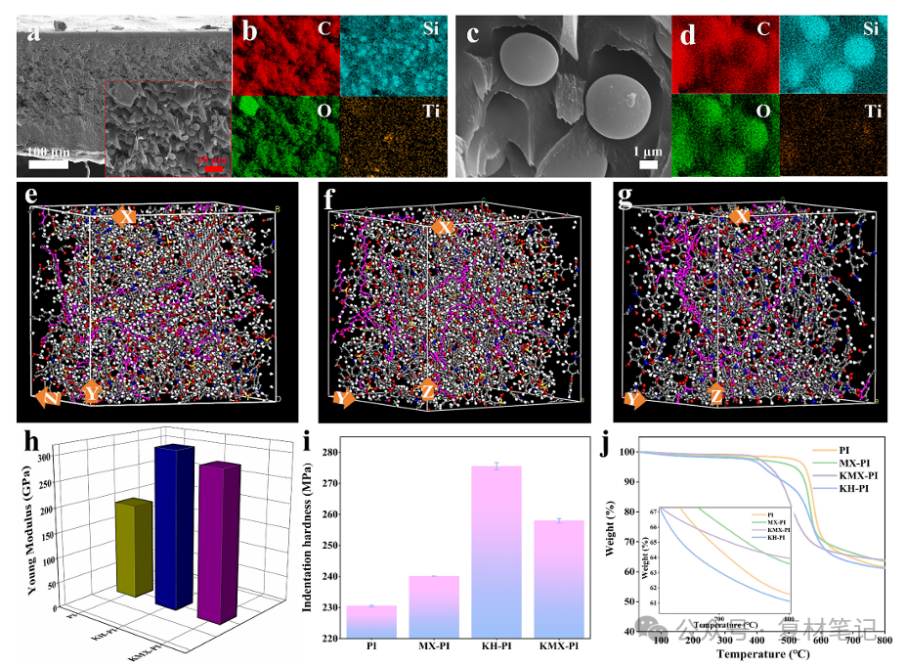

图8 (a)KMX-PI复合涂层的截面形貌(插图为局部放大图);(b)与(a)中局部放大区域对应的EDS能谱分析结果;(c)Si@M微球的放大图像及(d)EDS表征结果;(e)KMX-PI、(f)KH-PI和(g)PI的计算模型;(h)涂层沿x方向的杨氏模量;(i)涂层的压痕硬度及(j)TG曲线

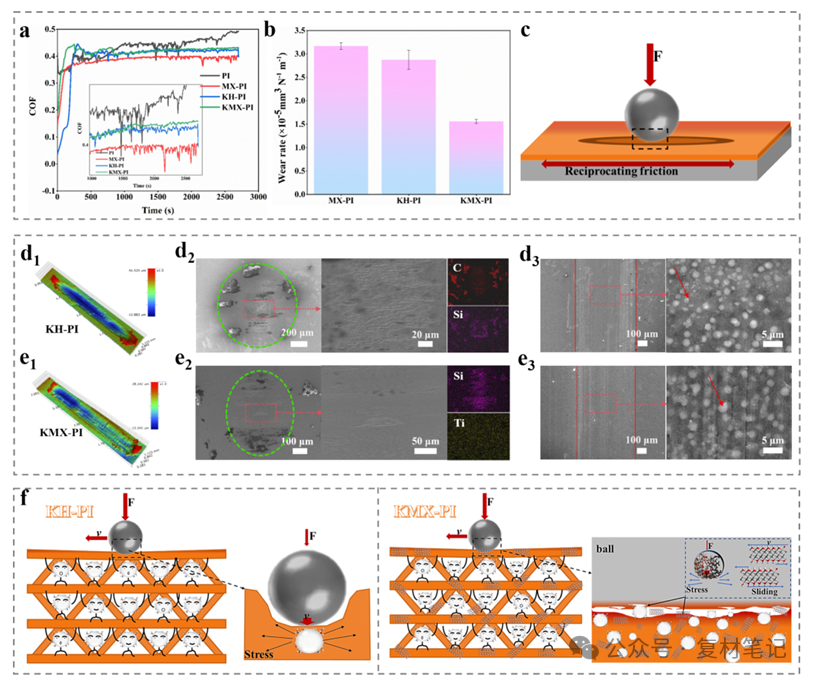

图9 (a)涂层的摩擦系数曲线与(b)平均磨损率;(c)往复运动摩擦机理示意图

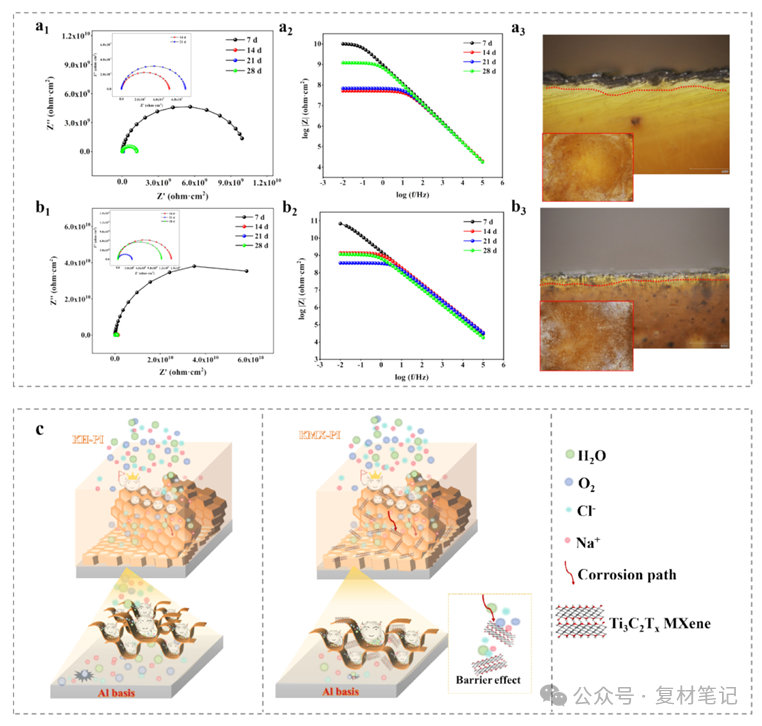

图10 (a)涂层的电化学阻抗谱:(a₁-a₂)KH-PI与(b₁-b₂)KMX-PI的Nyquist图及Bode图;(b)中性盐雾试验后KMX-PI涂层的表面光镜图像(显示涂层边缘与中心暴露区域);(c)涂层的耐腐蚀机理示意图