来自西南交通大学的研究团队在Journal of Manufacturing Processes期刊上发表Unveiling arc deflection instability in narrow gap laser-arc hybrid welding of thick Ti-6Al-4V plate。

01 论文导读

Ti-6Al-4V合金具有高强度、耐腐蚀和低温韧性优良等特点,在深海设备制造中应用广泛,但该合金厚板的焊接工艺在实际生产中存在一定的技术难题,传统电弧焊效率低、热输入高、变形及残余应力大,无法满足高端制造要求,而窄间隙激光 - 电弧复合焊接(Narrow Gap Laser-Arc Hybrid Welding)融合了激光焊与电弧焊的优势,具有焊接速度快、熔透能力强、热输入低及焊后应力与变形小等特点,更适用于厚板焊接。然而,该焊接过程需协调控制多个热源,过程复杂,电弧偏转会引发激光 - 电弧耦合失效,还会导致气孔等缺陷,严重影响接头性能,同时窄间隙的约束会显著影响电弧行为、熔滴过渡及小孔行为,进一步增加了焊接不稳定性,目前窄间隙环境下焊接不稳定性的内在机理尚不明确。本文通过高速摄像技术、模型预测等方法,全面研究了约束坡口和熔滴过渡模式对电弧偏转的影响,揭示了窄间隙激光 - 电弧复合焊接中电弧偏转的失稳机制,为调控电弧行为、抑制焊接气孔及提升接头性能提供理论支撑。

02 全文概述

该研究聚焦Ti-6Al-4V厚板窄间隙激光 - 电弧复合焊接的电弧偏转失稳问题,设计不同的间隙坡口,通过调整激光功率改变熔滴过渡模式,监测电弧行为、电信号、熔滴过渡过程与熔池温度分布,探究坡口间隙和熔滴过渡模式对电弧偏转的影响。实验结果显示:坡口间隙缩小会对电弧产生明显压缩效应,当间隙小于弧长或焊丝与侧壁距离小于焊丝端与熔池距离时,电弧易偏转,间隙为6mm较合适;小熔滴过渡模式下电弧稳定性强,大熔滴过渡模式因湍流金属蒸汽导致熔滴偏移,当偏移量超过0.51mm时,电弧会显著偏转,且大熔滴过渡的焊接稳定性低于小熔滴模式;电弧偏转产生的侧向力会降低熔滴过渡驱动力,同时导致电弧热源偏移,使熔池一侧冷却加速、粘度升高,气泡难以逸出,增加气孔缺陷。

03 图文解析

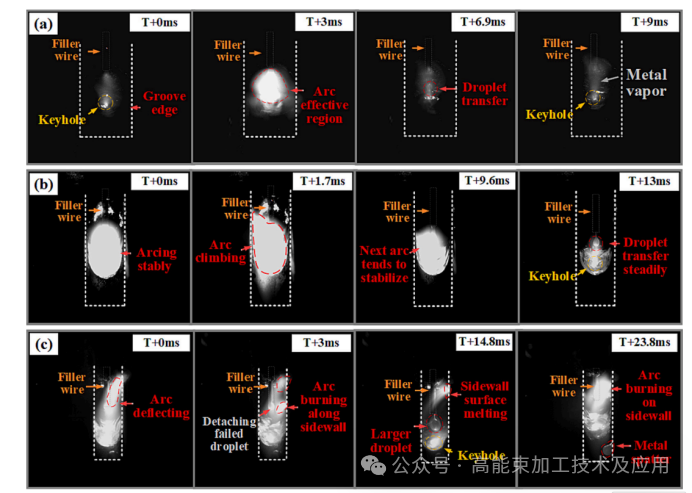

图1展示了三种间隙坡口不同时间节点下的电弧行为,包括电弧有效范围、与坡口侧壁的相互作用状态、熔滴过渡情况及飞溅现象。其中,8mm间隙坡口下电弧与坡口侧壁之间无明显的相互作用;6mm间隙坡口下侧壁对电弧有一定的吸附作用,但电弧状态基本保持稳定;4mm间隙坡口下电弧扩张受阻,与侧壁大量接触并伴随熔滴过渡失效与飞溅。这说明坡口间隙对电弧行为具有调控作用,间隙缩小会增强对电弧的压缩效应,综合分析可得6mm 间隙可以兼顾电弧稳定性与填充效果。

图1.不同间隙下的电弧行为:(a)8mm间隙;(b)6mm间隙;(c)4mm间隙。

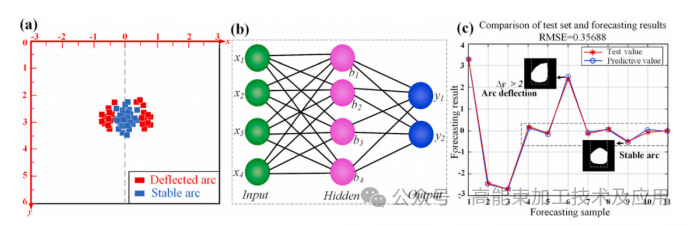

图2呈现了熔滴位置坐标统计数据、以激光功率、电流及熔滴坐标为输入变量、电弧与坡口侧壁交点垂直坐标为输出变量的BP神经网络结构,以及模型测试集与预测结果的对比情况。可以看出建立的BP神经网络模型可实现电弧位置的精准预测,熔滴偏移量与电弧偏转存在关联规律,当熔滴偏移超过0.51mm临界阈值时,电弧垂直坐标差增大,引发明显电弧偏转。

图2.熔滴和电弧位置坐标的预测:(a)熔滴位置坐标的统计;(b)BP神经网络结构;(c)训练模型的准确性。

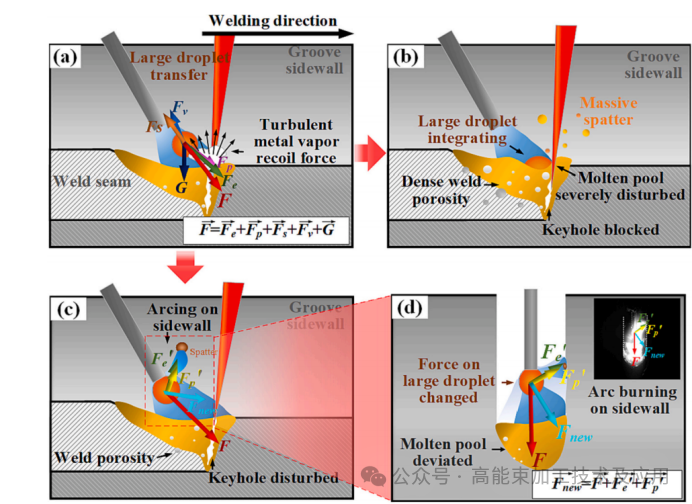

图3展示了大熔滴过渡过程中的受力分布,包括重力G、等离子流力Fp、电磁收缩力Fe、表面张力Fs及金属蒸汽反冲力Fv。可以看出大熔滴向熔池过渡时会对熔池表面的有冲击作用并阻塞匙孔;电弧在坡口侧壁燃烧时,Fp与Fe叠加形成侧向合力Fnew,并在侧向合力作用下,熔滴在焊丝末端持续生长、熔池偏离中心位置。这说明大熔滴过渡引发的熔滴偏移与电弧偏转,主要在于侧向合力Fnew降低了熔滴过渡驱动力,加剧匙孔的不稳定性,同时导致熔池热源偏移、冷却加速,气泡逸出受阻,最终形成气孔缺陷。

图3.焊缝气孔形成机理示意图:(a)大熔滴受力分布;(b)大熔滴过渡至熔池;(c)侧壁起弧与飞溅;(d)电弧偏转后大熔滴受力情况。

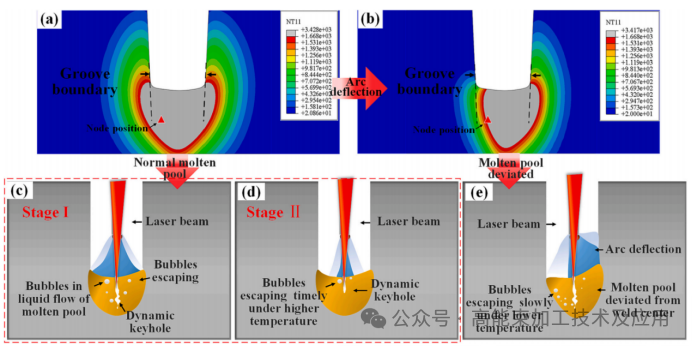

图4对比了稳定焊接与电弧偏转状态下熔池的温度分布、熔池中心的空间位置及气泡逸出的行为差异。在稳定焊接时,熔池温度分布均匀,中心区域温度较高,气泡在高温环境下快速上浮并及时逸出熔池;电弧偏转后熔池中心向侧壁偏移,另一侧区域温度降低,气泡在低温区域上浮速度减慢,滞留于熔池内部。这说明电弧偏转导致熔池热源偏移,温度梯度分布加剧,局部区域温度降低;液态金属粘度随温度降低而升高,根据斯托克斯方程,气泡上浮速度与液态金属粘度呈负相关,气泡无法及时逸出熔池,最终形成气孔缺陷。

图4.窄间隙激光-电弧复合焊中熔池温度变化:(a)稳定焊接过程的温度分布;(b)电弧偏转后偏移熔池的温度分布;(c-d)气泡在稳定焊接过程中逸出;(e)电弧偏转减缓了气泡逸出速率。

04 结论

(1)坡口间隙作为窄间隙激光-电弧复合焊的关键调控因素,其减小会对电弧产生空间压缩效应,当间隙小于弧长或焊丝与坡口侧壁间距小于焊丝末端与熔池间距时,电磁约束会促使电弧向侧壁偏移,其中6mm间隙能实现电弧稳定性与焊缝填充效果的平衡,为最优参数。

(2)熔滴过渡模式直接影响电弧稳定性,熔滴体积小时,金属蒸汽反冲力弱,偏转现象不明显,电弧燃烧稳定;而大熔滴过渡受湍流金属蒸汽的作用,有明显电弧偏移现象,当偏移量突破 0.51mm临界值时会诱发电弧严重偏转失稳。

(3)电弧偏转会导致指向坡口侧壁的侧向合力产生,该合力削弱熔滴过渡驱动力,导致电弧热源偏移、打破热平衡;热源偏移进一步加剧熔池温度梯度,使局部温度下降、液态金属粘度上升,使得气泡逸出受阻形成气孔缺陷。

综上,优化坡口间隙设计(如选取 6mm 间隙)与调控熔滴过渡模式(采用小熔滴过渡)是抑制电弧偏转失稳的核心路径,可有效减少焊接缺陷,提升Ti-6Al-4V厚板焊接接头的性能。

论文链接:https://doi.org/10.1016/j.jmapro.2023.09.013