【研究背景】:

镁合金因其低密度、高比强度和良好的阻尼性能,在航空航天与汽车制造等领域具有广泛应用前景。然而,镁合金焊接性较差,易出现气孔、晶粒粗化和元素烧损等缺陷,导致焊接接头强度、塑性和疲劳性能显著下降,严重限制其工程应用。尽管激光-电弧复合焊接技术因热输入低、效率高而被广泛研究,但仍难以克服晶粒粗化带来的塑性不足问题。近年来,稀土元素(如Gd)被证实可有效改善镁合金的强塑性,而振荡激光技术则通过熔池搅拌作用优化组织均匀性。然而,Gd粉在激光焊接过程中的冶金行为及其与振荡激光的协同作用机制尚不清楚,亟需深入研究以实现镁合金焊接接头塑性的显著提升。

【论文概况】:

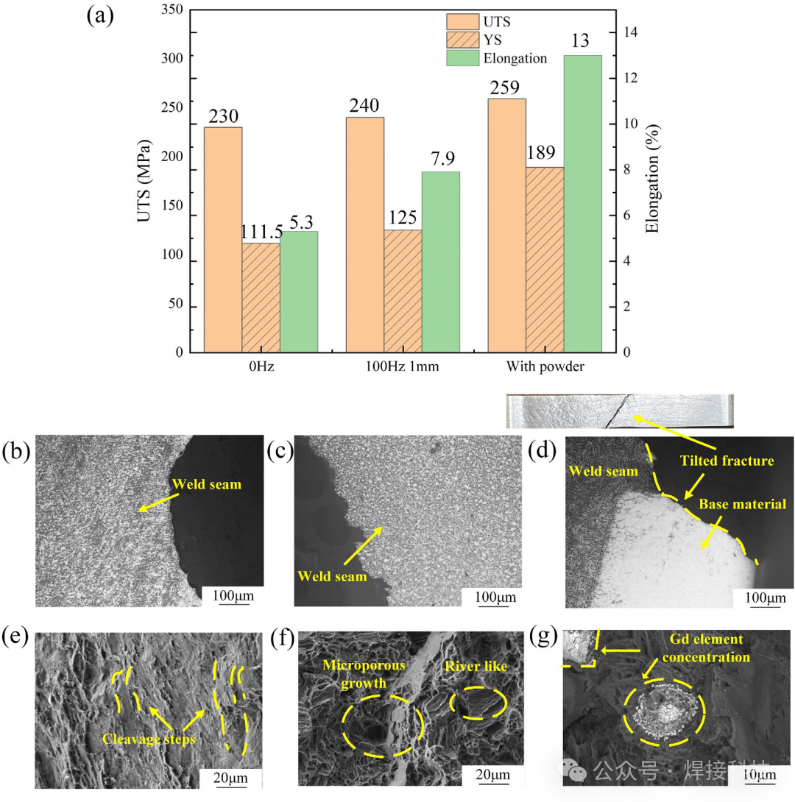

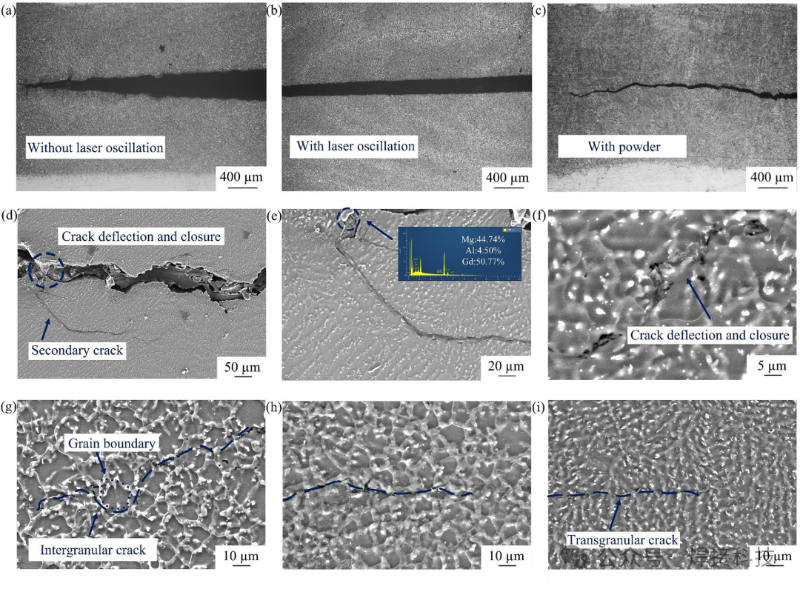

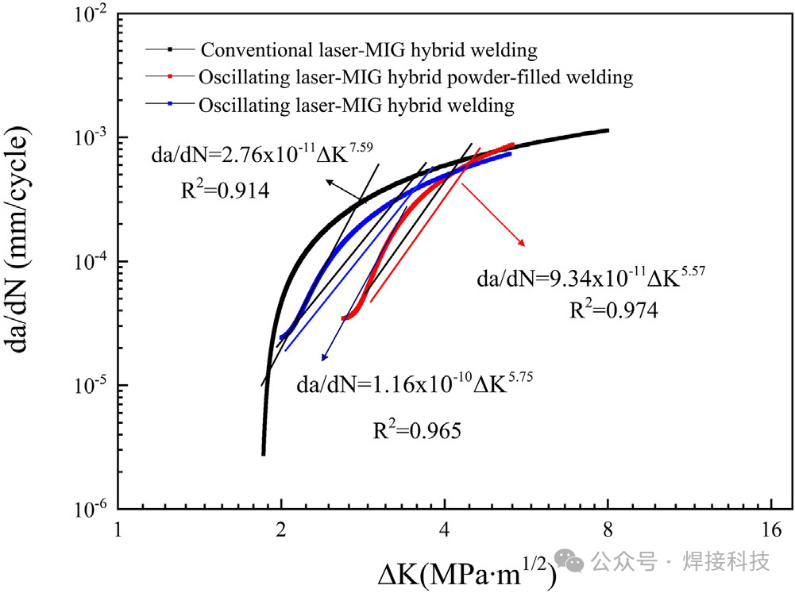

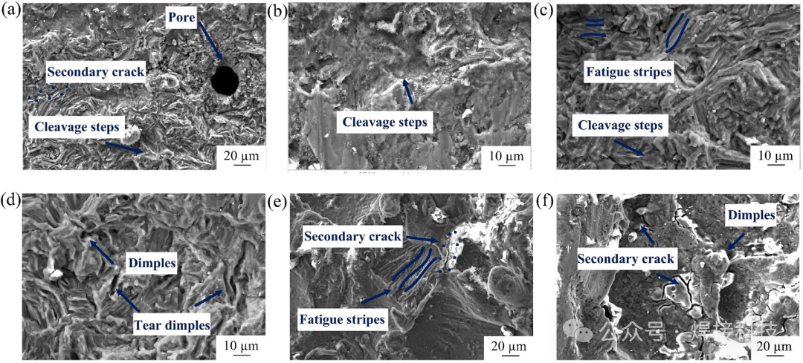

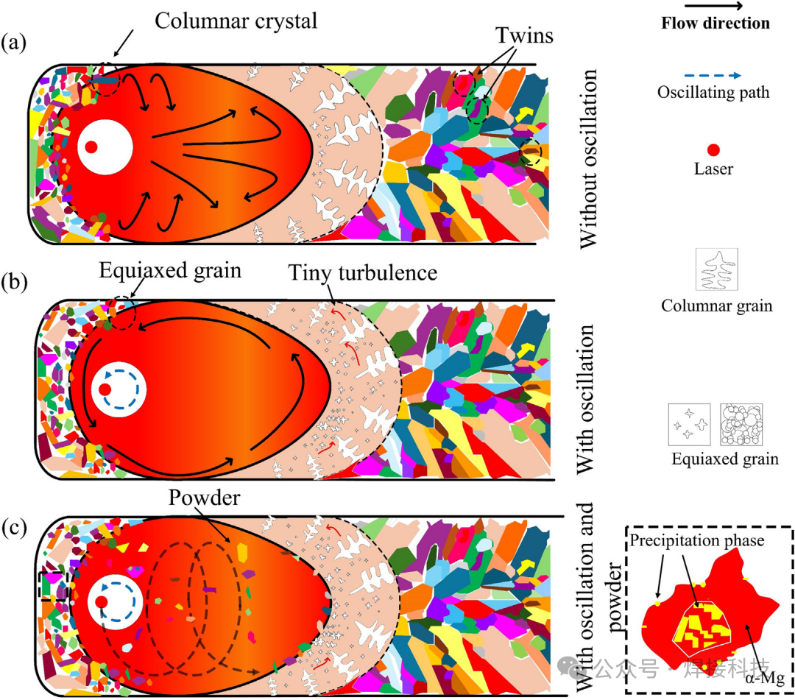

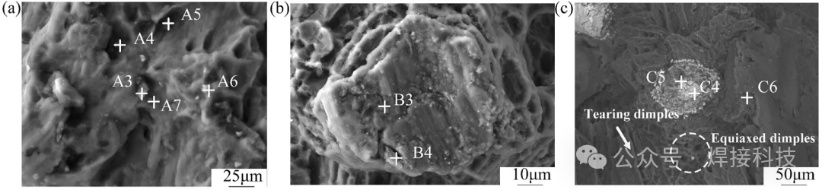

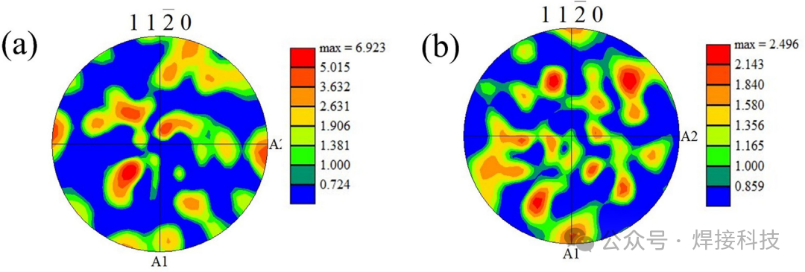

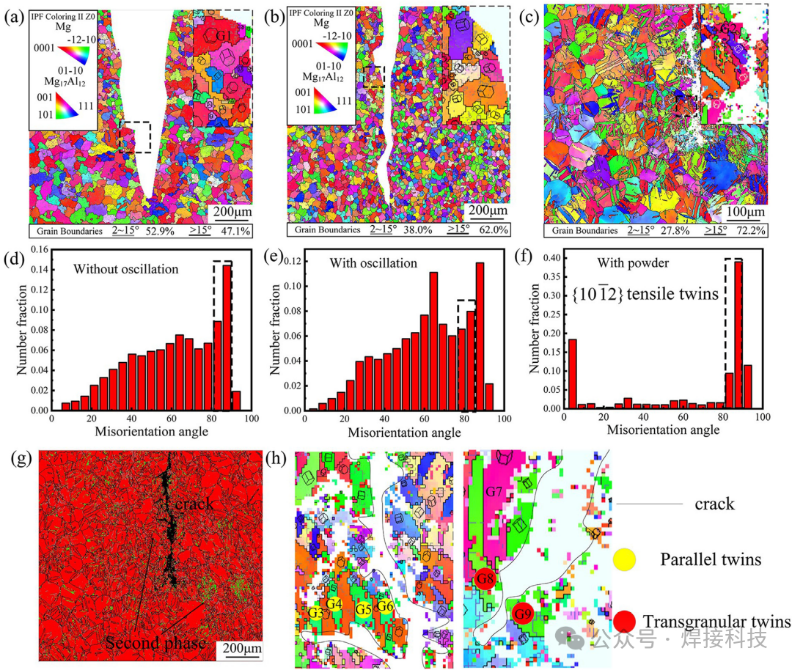

该研究以AZ31B镁合金为对象,采用振荡激光-MIG复合焊接技术,并同步添加Gd粉,系统研究了Gd粉与振荡激光协同作用对焊接接头组织与力学性能的影响。结果表明,在振荡频率为100Hz、Gd粉送粉速率为6.0rpm、载气流量为9.0L/min的最优参数下,焊缝成形良好,缺陷显著减少。Gd粉的加入促进了(Mg,Al)₂Gd高熔点析出相的形成,并在振荡激光的搅拌作用下均匀分布,有效抑制了Mg₁₇Al₁₂相的生成,显著细化了晶粒(激光区晶粒尺寸由69.4μm降至22.3μm,弧区由79.4μm降至7.43μm)。晶粒取向更加随机,织构强度降低,激活了⟨c+a⟩锥面滑移系统,显著提升了塑性变形能力。疲劳裂纹扩展实验表明,Gd粉与振荡激光协同作用可诱导裂纹偏折、闭合与二次裂纹形成,显著提高了裂纹扩展门槛值,稳定扩展阶段占比由28.6%提升至50.7%。最终,焊接接头延伸率由5.3%提升至13%,提升幅度达145.3%,且断裂位置由焊缝转移至母材,表现出优异的塑性和韧性。

【研究亮点】:

1. 提出并验证了振荡激光+Gd粉协同作用在镁合金焊接中的组织调控与塑性提升机制

2. 揭示Gd粉通过形成(Mg,Al)₂Gd析出相抑制Mg₁₇Al₁₂相,促进晶粒细化与取向随机化

3. 发现⟨c+a⟩锥面滑移系统被激活,是塑性提升的关键微观机制

4. 裂纹扩展路径因晶粒细化、孪晶形成与析出相阻碍而显著偏折与闭合,提升疲劳性能

5. 接头延伸率提升145.3%,断裂转移至母材,实现高强高塑焊接接头

【论文图片】:

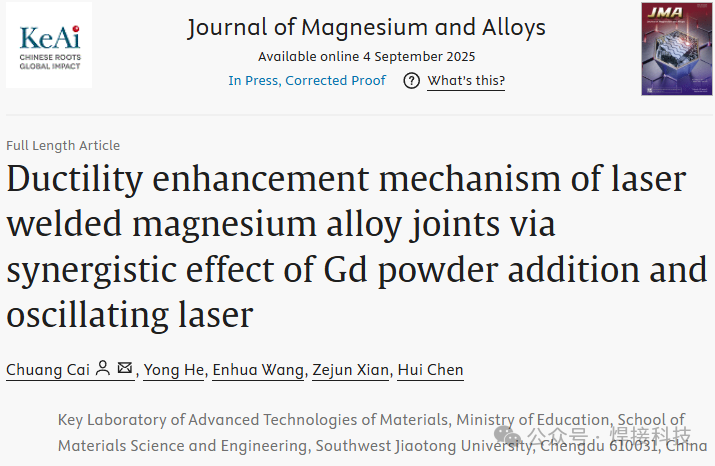

图1. 振荡激光-MIG复合Gd粉填充焊接示意图

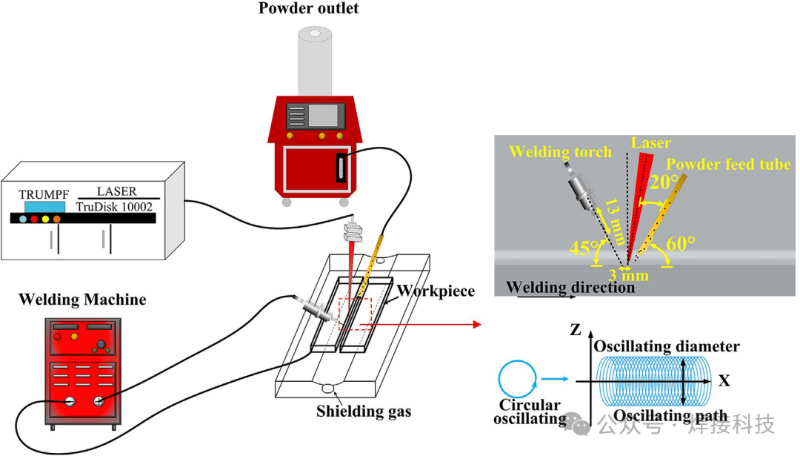

图2. 不同同步送粉工艺下的焊缝形貌图

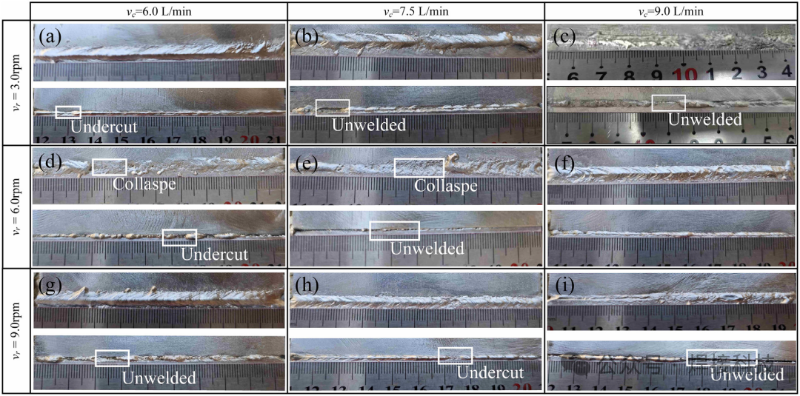

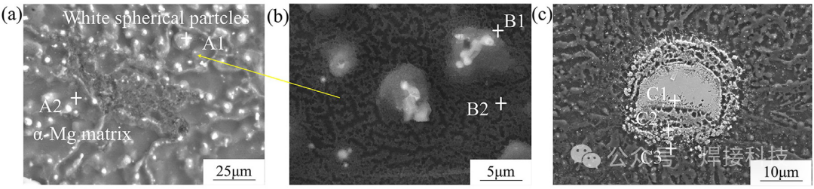

图3. 不同区域显微组织特征图

图4. 特征点EDS点扫结果图

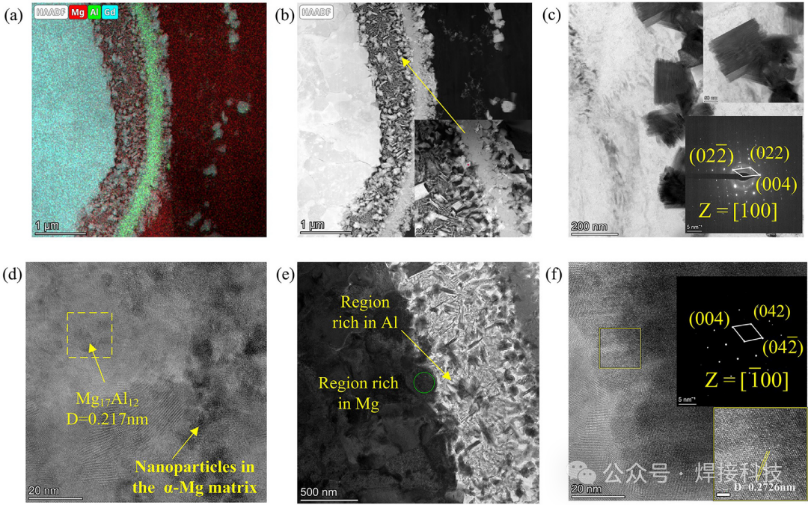

图5. 振荡激光-MIG复合Gd粉焊接焊缝析出相TEM图

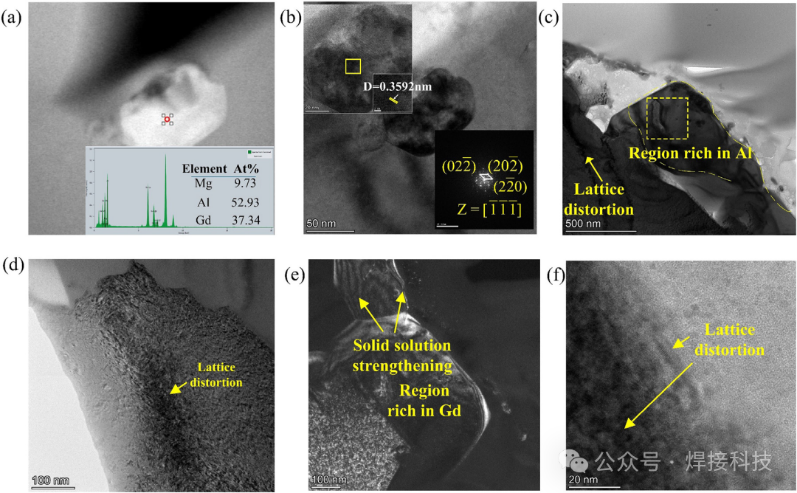

图6. 焊缝析出相与晶格畸变TEM图

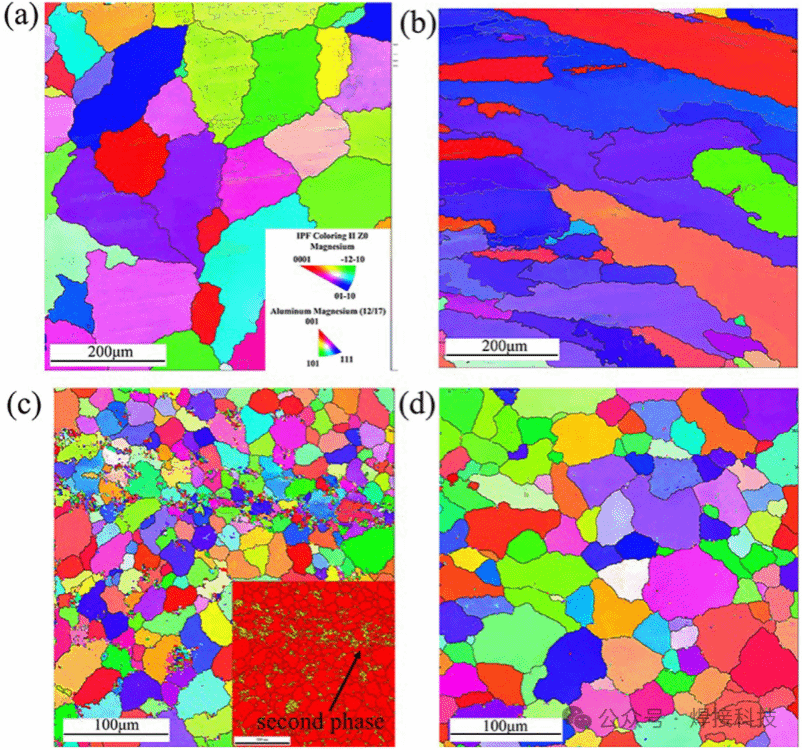

图7. 不同焊接工艺下电弧区与激光区反极图(IPF)

图8. 不同焊接工艺下电弧区与激光区EBSD结果图

图9. 不同焊接工艺下接头力学性能图

图10. 不同焊接工艺下疲劳裂纹及裂纹尖端形貌图

图11. 不同焊接工艺接头的da/dN-ΔK曲线图

图12. 不同焊接工艺下疲劳裂纹断口形貌图

图13. 不同焊接工艺下晶粒生长示意图

图14. 拉伸断口形貌图

图15. 位错形貌图

图16. 焊缝组织织构强度图

图17. 不同焊接工艺下焊缝中疲劳裂纹扩展路径图

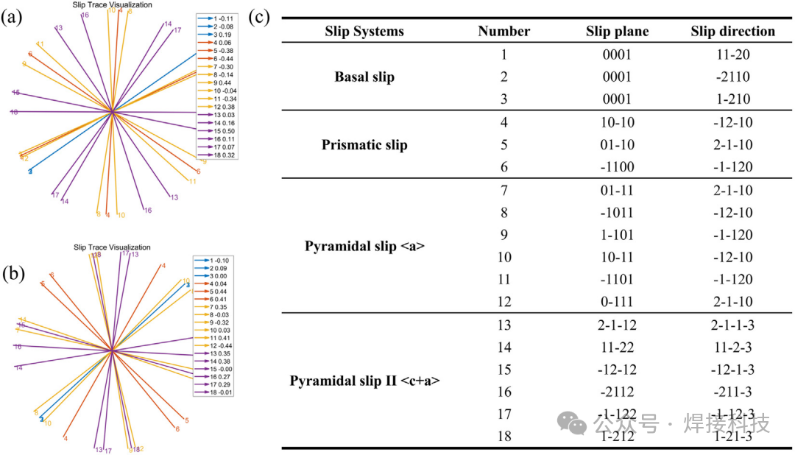

图18. 晶粒滑移图像与滑移系统图

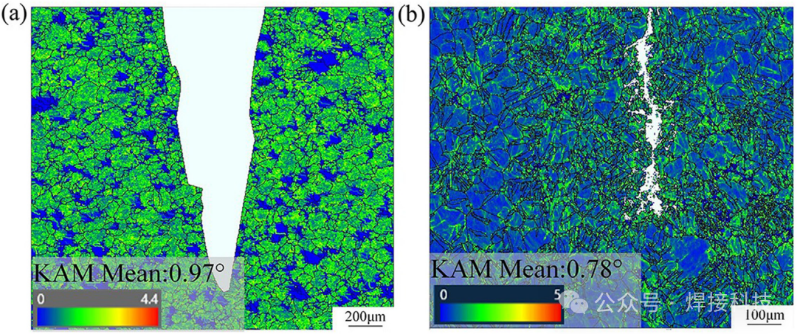

图19. 裂纹扩展路径KAM分布图

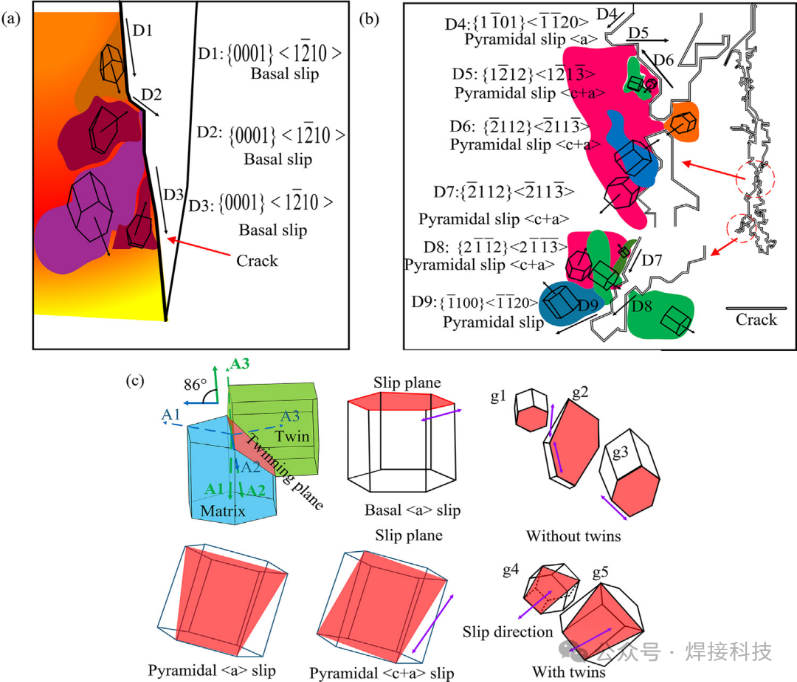

图20. 不同焊接工艺下接头裂纹偏折机制示意图

【结论】:

通过振荡激光与Gd粉协同作用,系统研究了其对激光-MIG复合焊接镁合金接头组织与力学性能的影响,揭示了塑性提升机制。主要结论如下:

1. 在振荡激光与Gd粉协同作用下,焊缝中主要形成了层片状(Mg,Al)₂Gd析出相,激光区平均晶粒尺寸由约69.4μm细化至22.3μm,弧区由79.4μm细化至7.43μm,晶粒细化效果显著。