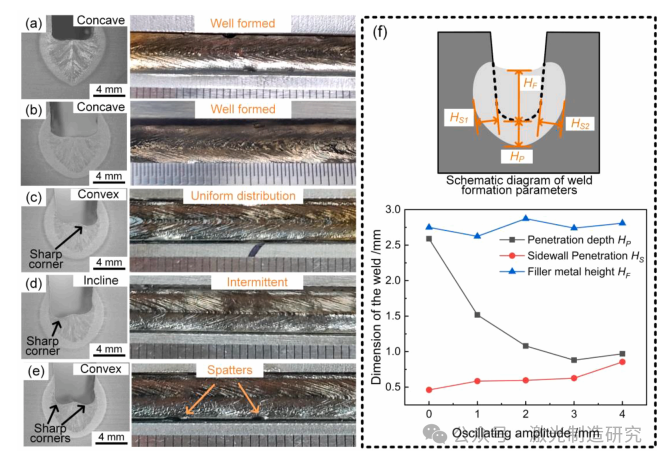

导读

在本研究中,研究了钛合金窄间隙振荡激光-电弧混合焊接过程中的关键孔稳定性、弧行为和熔池流动,以澄清焊接过程的稳定性。在300 Hz的振荡频率和1 mm的振幅下,成功地获得了低孔隙度的凹形焊缝。与非振荡激光相比,关键孔的开口尺寸约增加了两倍,弧偏转角差异的标准偏差减少了约87.6%。由于激光束振荡的搅拌效应,形成了一个稳定的关键孔,且开口尺寸较大,有利于气泡从关键孔中逸出。更多的激发电子从关键孔中喷发出去,等离子体的温度和密度分别增加了约55.2%。在焊接丝尖和槽底中心之间形成了一个增强的电流通道。因此,弧稳定地烧蚀在槽底,可以同步熔化槽底并抑制锐角和未熔合现象。由于液态金属沿着圆形路径有序流向后熔池,飞溅液滴的冲击得到了缓解。结果,接近关键孔的液态金属波动较小,表明关键孔的稳定性得到了增强。此外,由于液态金属对整个凝固区中树枝晶的强烈扰动,树枝晶被破碎,生成了更多的等轴晶。

主要图表

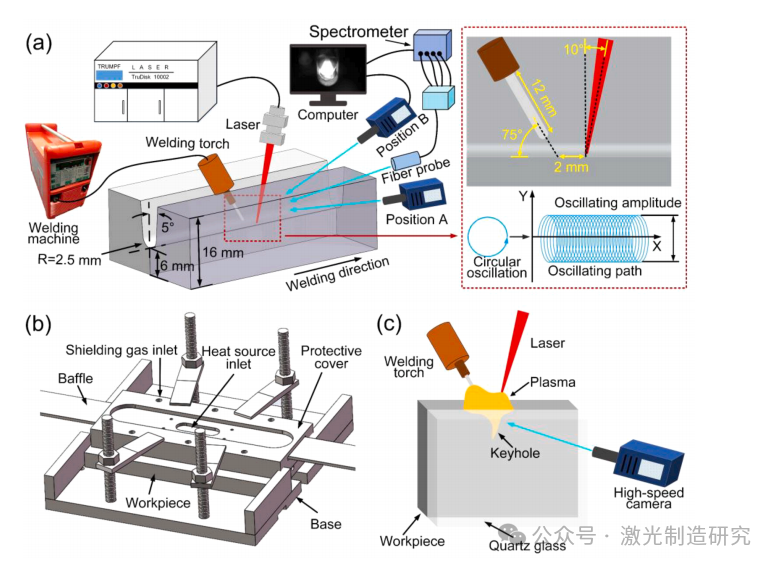

图1.窄间隙振荡激光-电弧混合焊接系统:(a)实验装置与光束振荡模式;(b)焊接保护装置;(c)用于观察焊道的“三明治”结构。

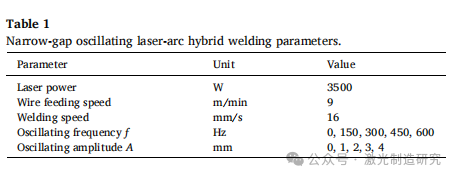

图2.振荡频率对焊缝形成的影响:(a)-(e)分别为振幅1毫米、频率0、150、300、450和600赫兹的振荡情况;(f)对应焊缝形成参数。

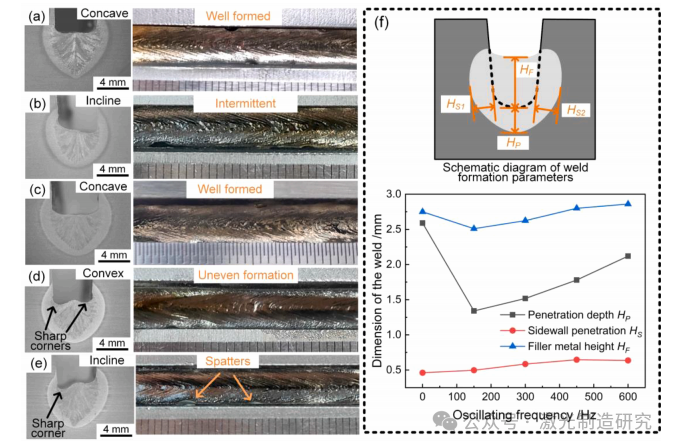

图3.振荡振幅对焊缝形成的影响:(a)-(e)为300Hz振荡频率下0、1、2、3、4mm振荡振幅对应的焊缝形成参数;(f)为对应焊缝形成参数。

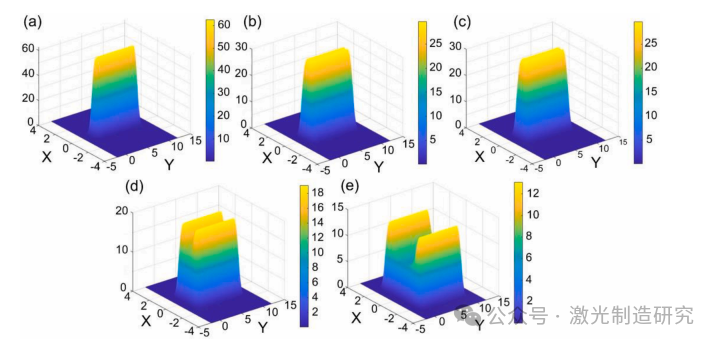

图4展示了不同振荡参数下的激光能量分布:(a)非振荡激光;(b)-(c)分别为振幅1毫米、频率300赫兹和600赫兹的振荡激光;(d)-(e)分别为振荡频率300赫兹、振幅2毫米和4毫米的振荡激光。

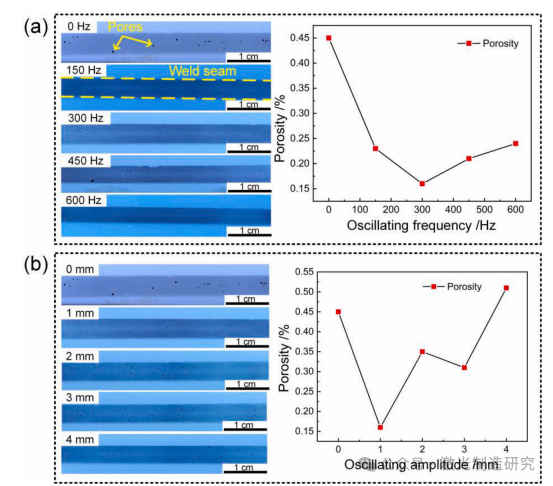

图5.不同振荡参数下的孔隙度分布:(a)振荡振幅为1mm,振荡频率分别为0、150、300、450和600Hz;(b)振荡频率为300Hz,振荡振幅分别为0、1、2、3和4mm。

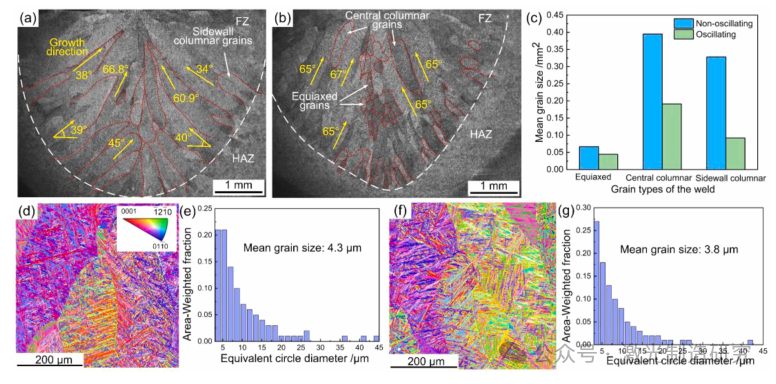

图6.微观结构特征与晶粒尺寸:(a)非振荡激光;(b)振荡激光;(c)晶粒尺寸;(d)-(e)非振荡激光的EBSD结果;(f)-(g)振荡激光的EBSD结果(A=1毫米,f=300赫兹)。

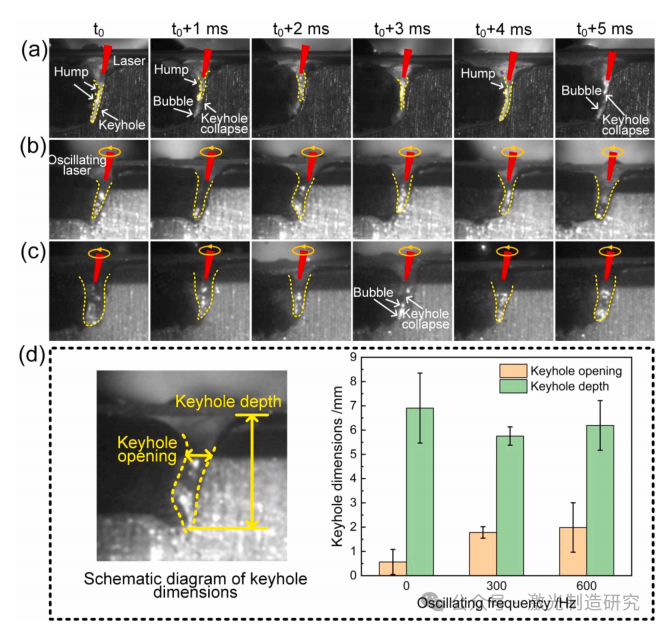

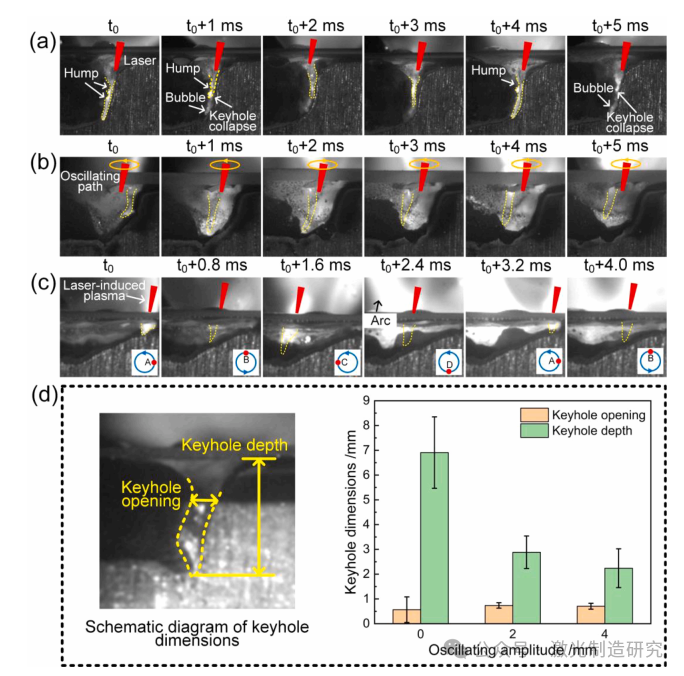

图7.键孔在不同频率和1毫米振幅下的行为与尺寸:(a)0 Hz;(b)300 Hz;(c)600 Hz;(d)键孔尺寸。

图8.300Hz频率下不同振幅的气孔行为与尺寸:(a)0mm;(b)2mm;(c)4mm;(d)气孔尺寸。

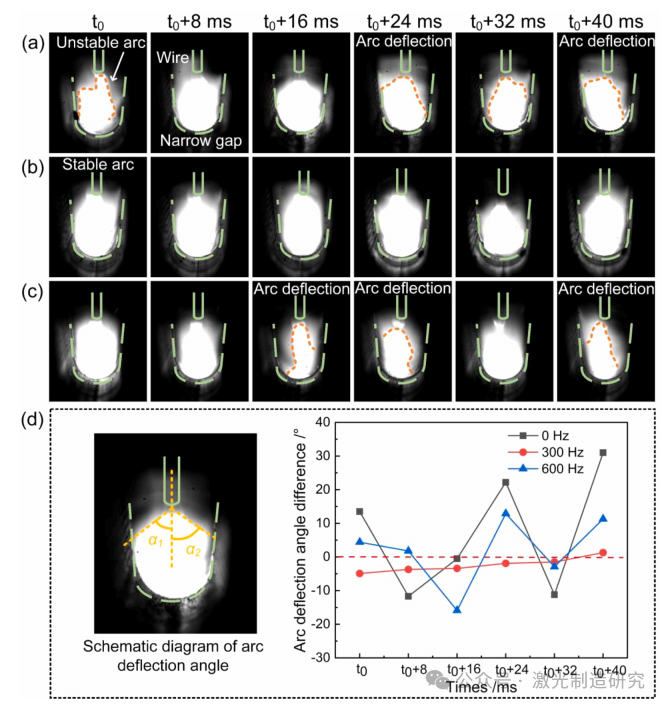

图10.电弧在不同振荡频率和1毫米振幅下的行为:(a)0 Hz;(b)300 Hz;(c)600 Hz;(d)电弧偏转角度。

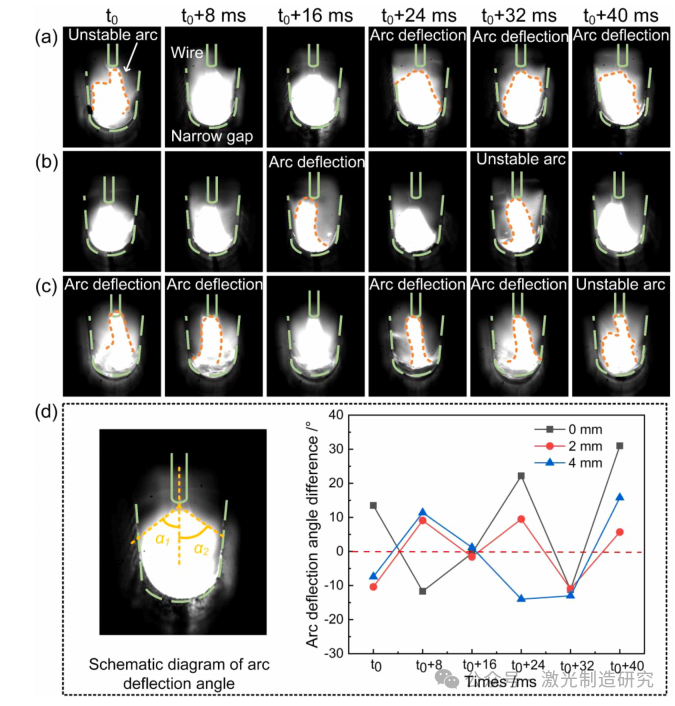

图11.300 Hz频率下不同振幅的电弧特性:(a)0 mm;(b)2 mm;(c)4 mm;(d)电弧偏转角。

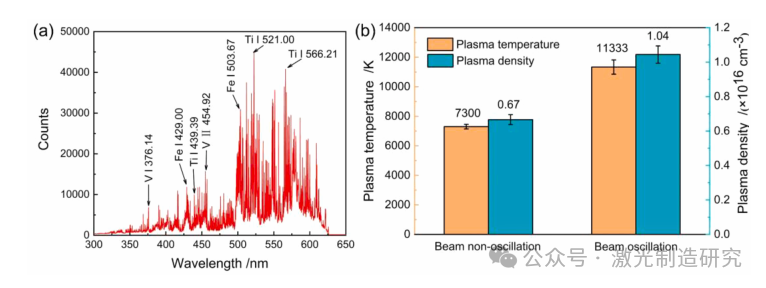

图12.等离子体光谱结果:(a)钛合金窄缝激光-电弧混合焊接的典型等离子体光谱;(b)等离子体温度与密度.

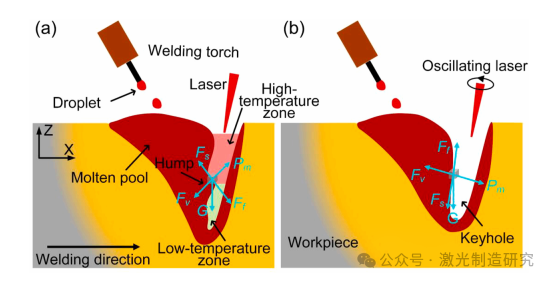

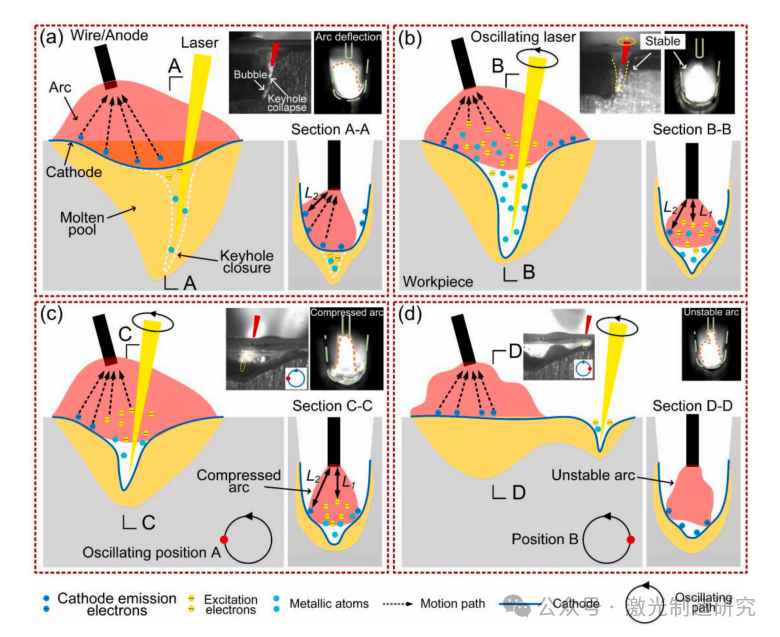

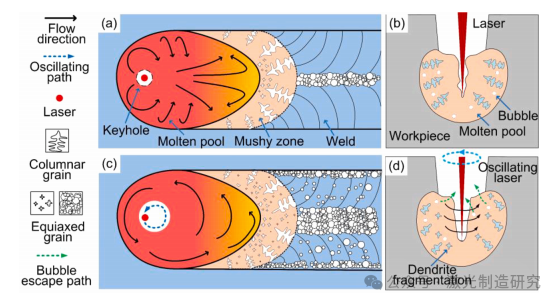

图13.弧形激光束振荡机制示意图:(a)非振荡激光;(b)振荡激光(频率f=300 Hz,振幅A=1 mm);(c)-(d)振荡激光振幅达4 mm。

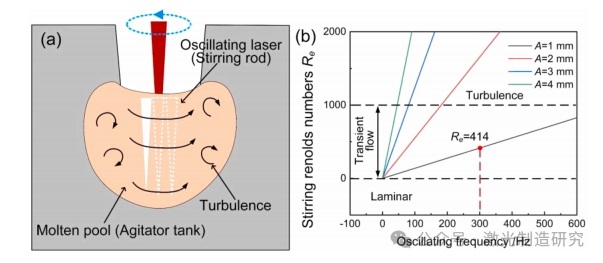

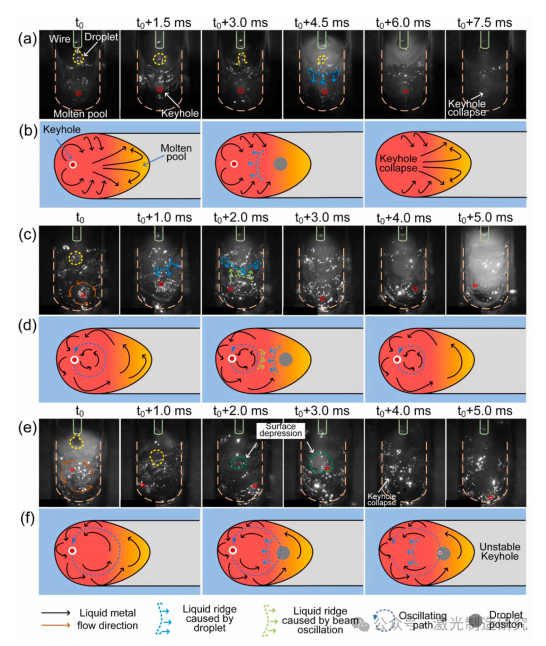

图14振荡激光搅拌效应示意图:(a)窄间隙熔池流动模型;(b)不同振荡参数下的雷诺数变化。

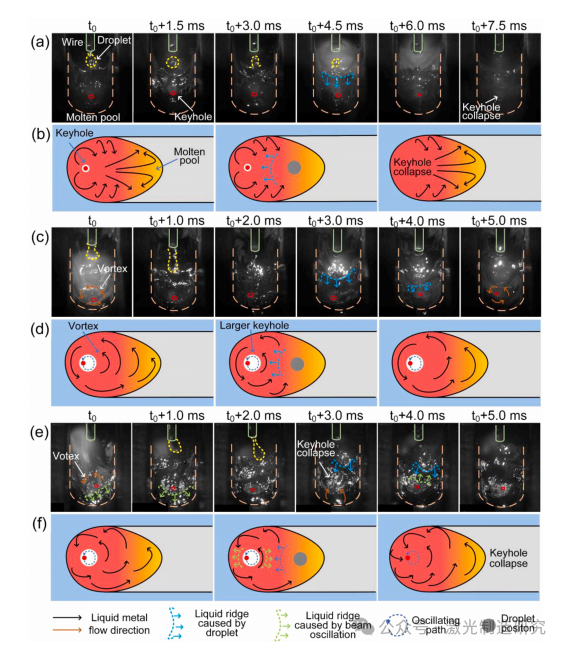

图15.不同振荡频率下熔池流动情况(振幅1毫米):(a)-(b)0 Hz;(c)-(d)300 Hz;(e)-(f)600 Hz。

图16.不同振幅下熔池流动示意图(振荡频率300 Hz):(a)-(b)0 mm;(c)-(d)2 mm;(e)-(f)4 mm。

图17.熔池流动与匙孔行为示意图:(a)非振荡激光熔池流动;(b)非振荡激光匙孔行为;(c)振荡激光熔池流动(A=1mm,f=300Hz);(d)振荡激光匙孔行为。

主要结论

在本研究中,阐明了钛合金窄间隙振荡激光-电弧混合焊接中弧稳定性的机制及弧烧蚀与焊缝形成之间的关系。基于关键孔行为和熔池流动,明确了孔隙率抑制的机制。主要发现如下:

1.在1 mm的振荡幅度和300 Hz的频率下,成功获得了表面形状良好、孔隙率低的凹形焊缝。与非振荡激光相比,中央柱状晶、侧壁柱状晶和等轴晶的尺寸分别减少了约52%、72%和33%。

2.由于激光束的搅拌效应,抑制了焊缝表面隆起的形成,关键孔壁上的表面温度分布更为均匀。金属蒸气的反冲力促进了关键孔的打开,进一步扩大了关键孔的开口尺寸。

3.弧偏转角差异的标准偏差减少了约87.6%。由于激光诱发的更多激发电子从关键孔喷发,形成了一个增强的电流通道。弧能同步熔化槽底,抑制了锐角和未熔合现象的形成。

4.形成了一个涡流,液态金属沿着圆形路径有序地流向后熔池。这有助于缓冲飞溅液滴造成的冲击,并减弱液态金属对关键孔的扰动。

主要信息

Keyhole stability, arc behavior, and molten pool flow in narrow-gap oscillating laser-arc hybrid welding of titanium alloy

https://doi.org/10.1016/j.ijheatmasstransfer.2023.124922