前言:

随着高速铁路的不断发展,列车刹车系统的安全性和稳定性越来越受到重视。在高速列车的紧急刹车过程中,刹车盘的摩擦性能和耐高温能力直接影响列车的刹车效果和安全性。传统的刹车盘材料在面对高温、高速条件下的摩擦时,往往表现出耐磨性不足、易出现裂纹等问题。为了提升刹车盘的刹车性能和耐热疲劳性能,采用激光熔覆技术为刹车盘表面覆层已成为一种有效的技术手段。本研究基于激光熔覆技术,研究了Stellite 21钴基合金涂层对高速列车刹车盘性能的影响,为刹车系统的优化设计提供了理论依据和技术支持。

第一作者:Yongsheng Zhao; 西南交通大学;

通讯作者:Ying Wu;西南交通大学;

研究亮点:

1.创新激光熔覆方法::本研究介绍了一种新的激光熔覆技术,用于制动盘上的无缺陷高性能涂层。

2.增强的制动性能::LC制动盘在各种速度下保持0.29-0.44的摩擦系数(COF),证明了其在苛刻条件下的效率。

3.卓越的耐热性:激光熔覆制动盘能够承受400公里/小时的紧急制动,最高表面温度为728.5°C,确保耐用性。

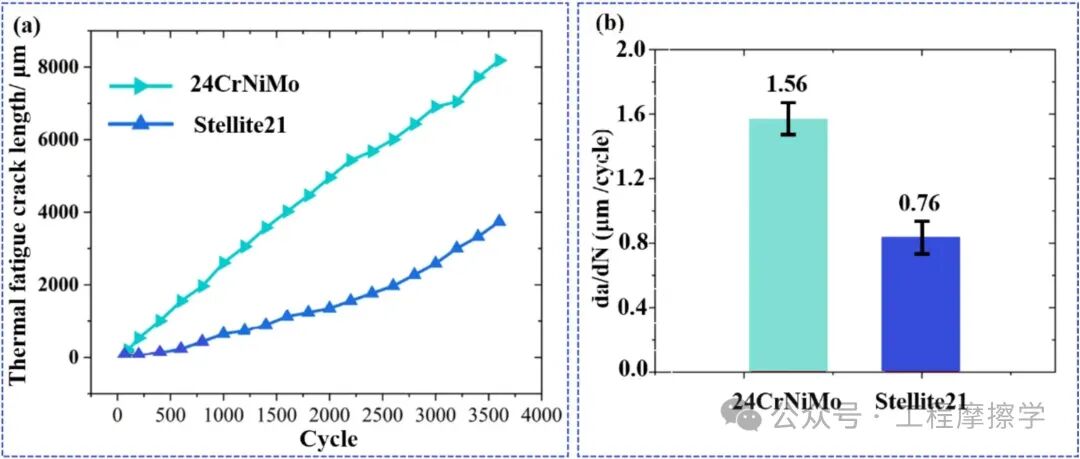

4.减少热疲劳裂纹:LC盘的裂纹比传统盘少,表明热应力是微裂纹生长的关键因素。

研究背景:

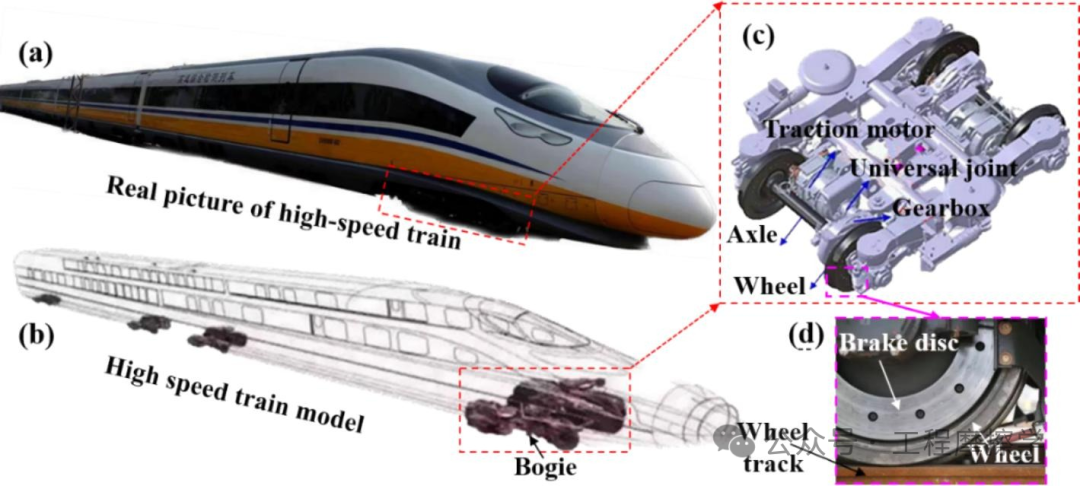

·高速列车刹车系统的挑战:随着列车速度的不断提高,刹车盘的摩擦性能和耐高温能力成为影响刹车效率的关键因素。在紧急刹车过程中,刹车盘的温度迅速升高,传统材料容易发生过度磨损和裂纹,导致刹车失效。

·激光熔覆技术的优势:激光熔覆技术因其精确的材料定位、低热输入和良好的表面质量,已被广泛应用于航空、铁路等领域的高性能涂层制备。其通过在基体表面形成高性能涂层,显著提升材料的耐磨性和耐高温性。

研究思路:

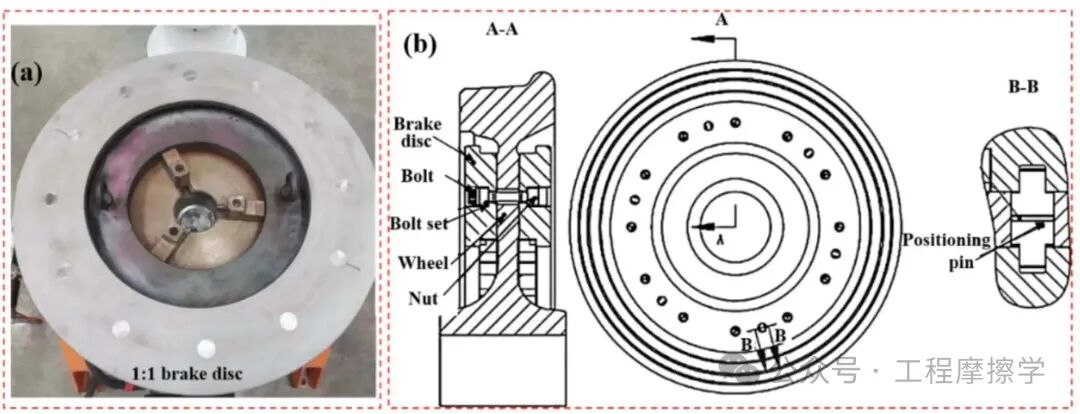

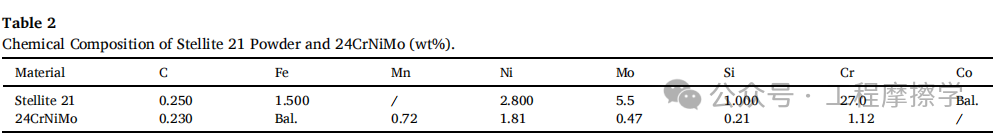

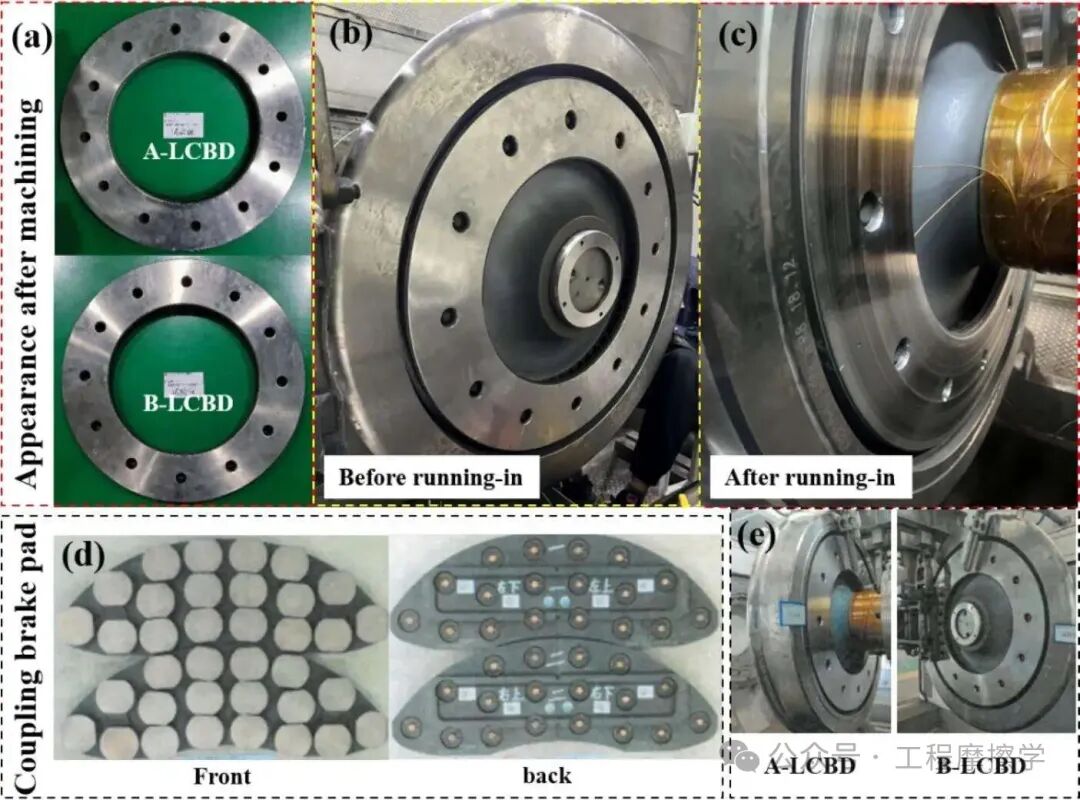

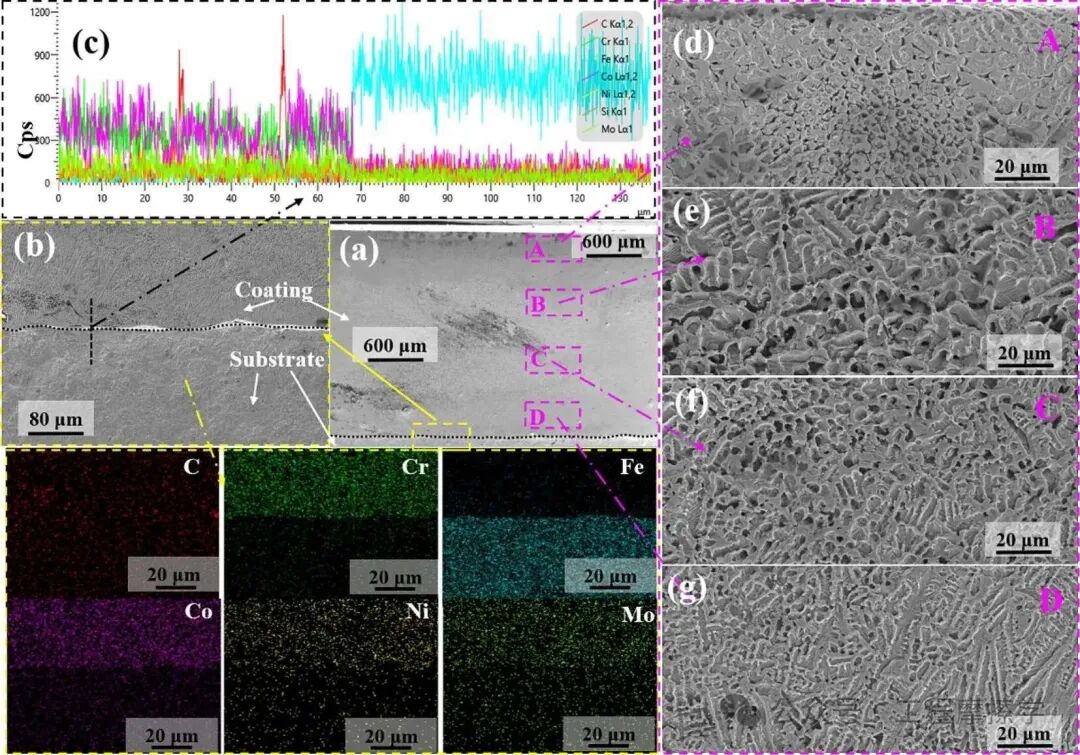

1.涂层制备与工艺优化:采用Stellite 21钴基合金粉末,通过激光熔覆技术在24CrNiMo钢基体上制备涂层。为确保涂层质量,研究对激光功率、扫描速度等工艺参数进行了优化,以达到最佳的涂层硬度和结合强度。

图2:制动盘实物图及制动盘与车轮装配示意图:(a)制动盘实物图,(b)装配示意图。

Stellite 21粉末和24CrNiMo的化学成分

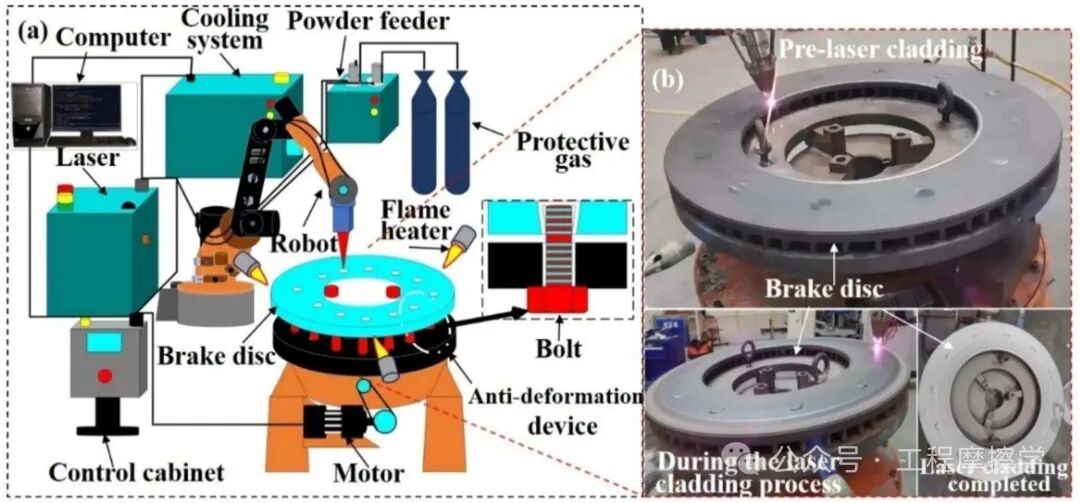

图3: LC成型设备和成型过程:(a)成型设备,(b)成型过程

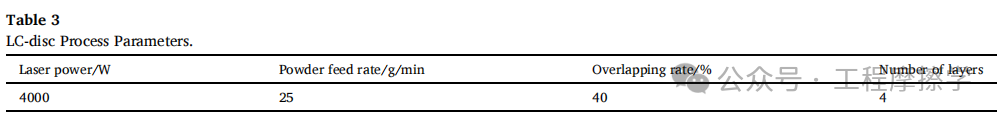

转台频率和激光熔覆工艺参数:

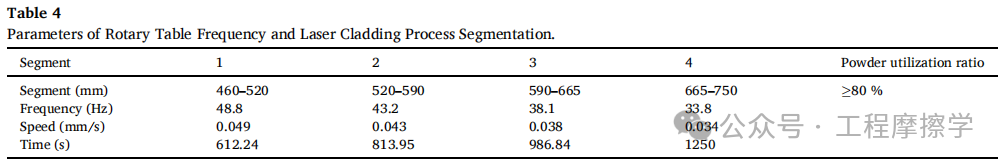

图4:激光熔覆工艺及分层示意图:(a)第1层和第3层,(b)第2层和第4层

2.摩擦性能与高温测试:通过高速列车刹车台架测试,模拟不同速度下刹车盘的摩擦性能。测试范围从50 km/h到400 km/h,重点分析涂层在高温环境下的摩擦系数、耐磨性和热稳定性。

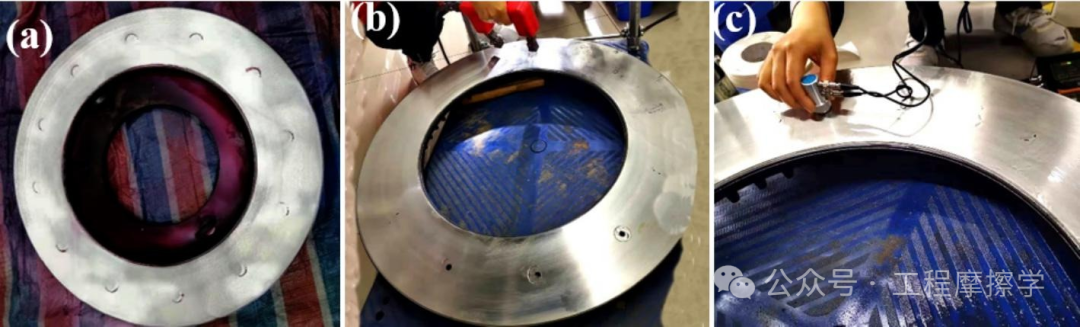

3.质量检验、热疲劳分析与微观结构观察:采用渗透探伤、超声及磁粉检测对激光熔覆制动盘进行了质量分析;采用扫描电子显微镜(SEM)和X射线衍射(XRD)对涂层的微观结构进行了表征,分析了涂层在高温下的热疲劳裂纹形成机制,并通过电镜观察涂层的晶粒变化。

主要结论:

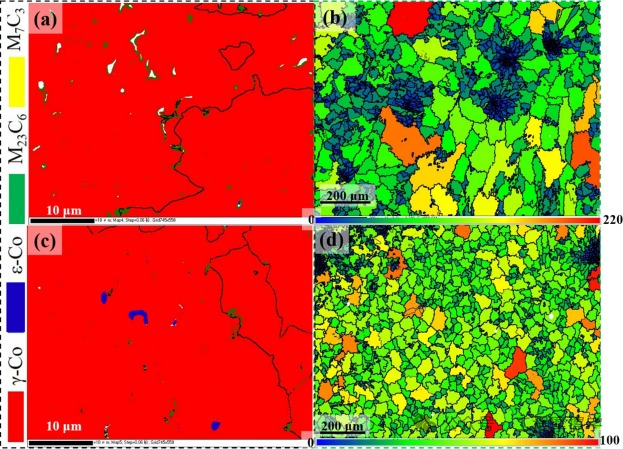

1.激光熔覆技术应用:在高激光功率条件下,提出了一种制备1:1比例制动盘表面涂层的方法,成功生产出具有良好成型质量的LC盘产品。无损检测未发现裂纹或孔隙等缺陷。Stellite 21钴基合金涂层的微观结构主要由树枝状、柱状和蜂窝状晶体组成,γ-Co为主要相,少量ε-Co和M7C3。

2.优异的摩擦性能:涂层在摩擦实验中表现出极好的摩擦性能,在制动过程中,激光熔覆制动盘表现出稳定的摩擦系数(0.296~0.44),证明了其在苛刻条件下的制动效率。

3.卓越的耐热性:激光熔覆制动盘能够承受400公里/小时的紧急制动,最高表面温度为728.5°C,确保耐用性。

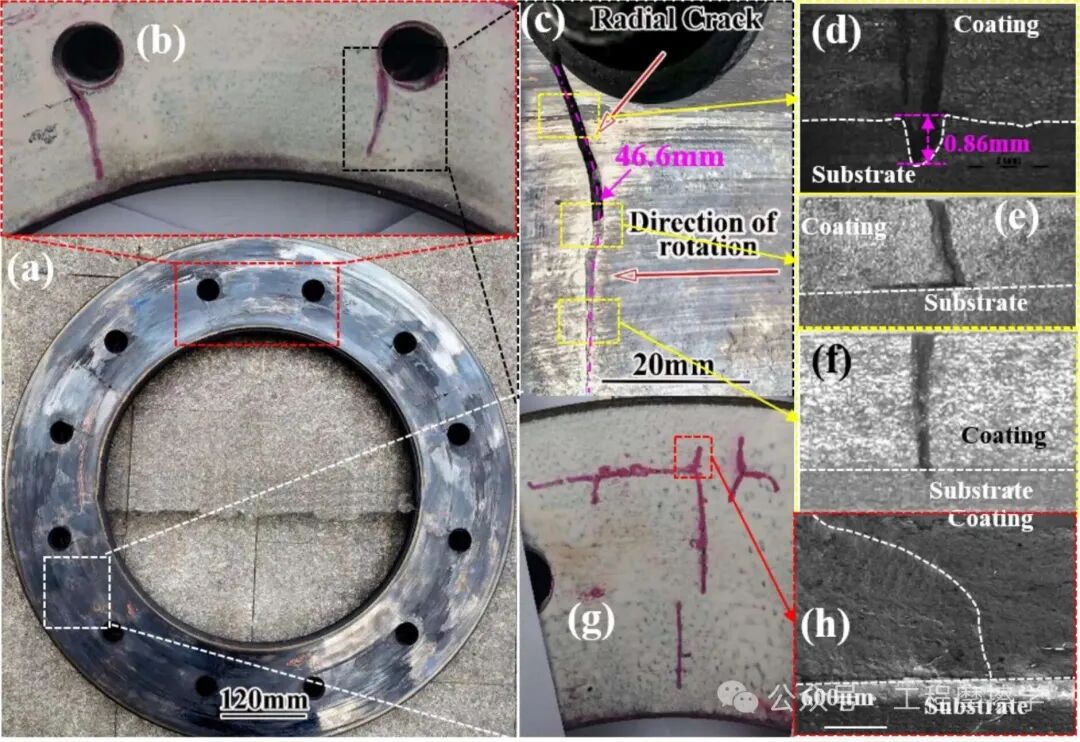

4.减少热疲劳裂纹:制动过程中的循环交变热应力是微裂纹萌生和扩展的主要驱动因素,在螺栓孔周围形成热疲劳裂纹。此外,制动盘上的涂层显著提高了摩擦表面的制动性能,与铸钢制动盘相比,摩擦表面上的周向、径向和网络裂纹明显减少。

试验结果:

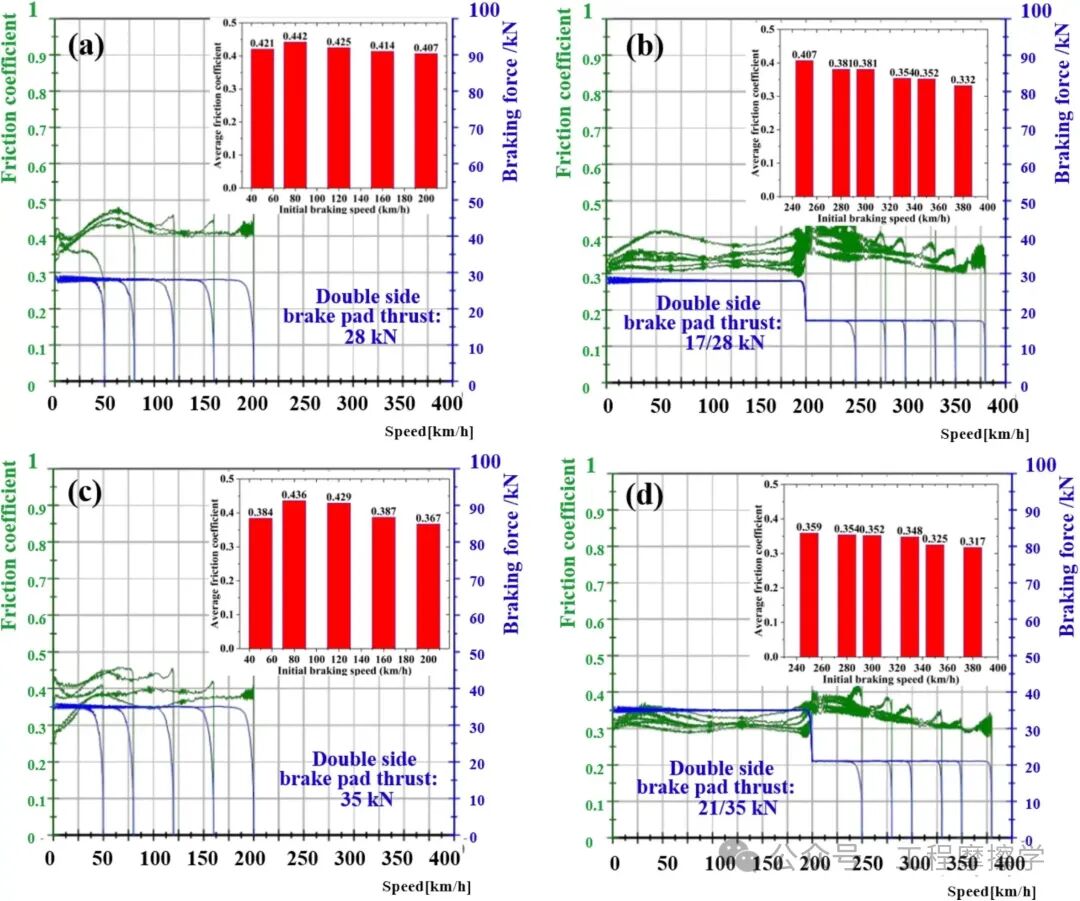

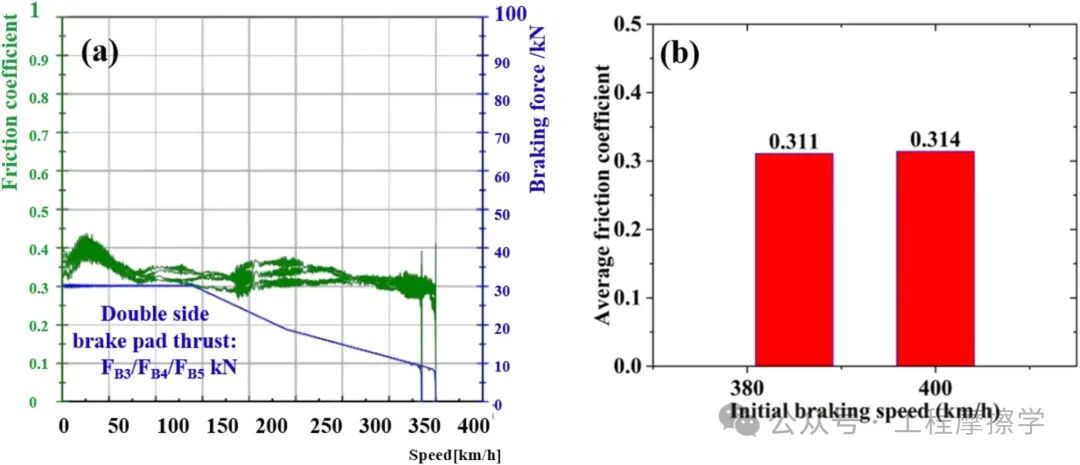

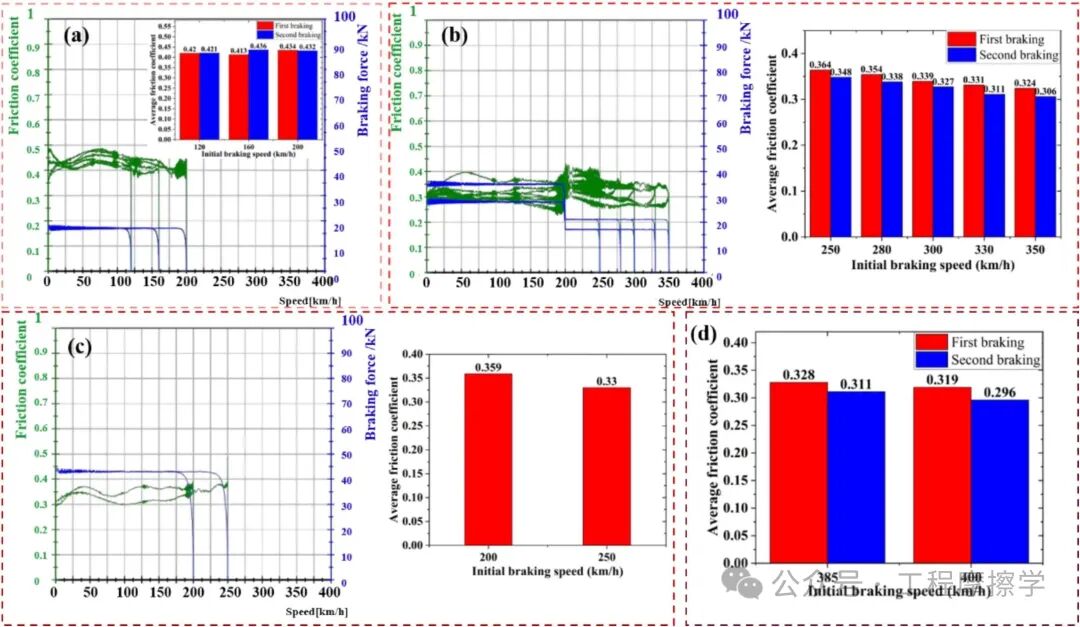

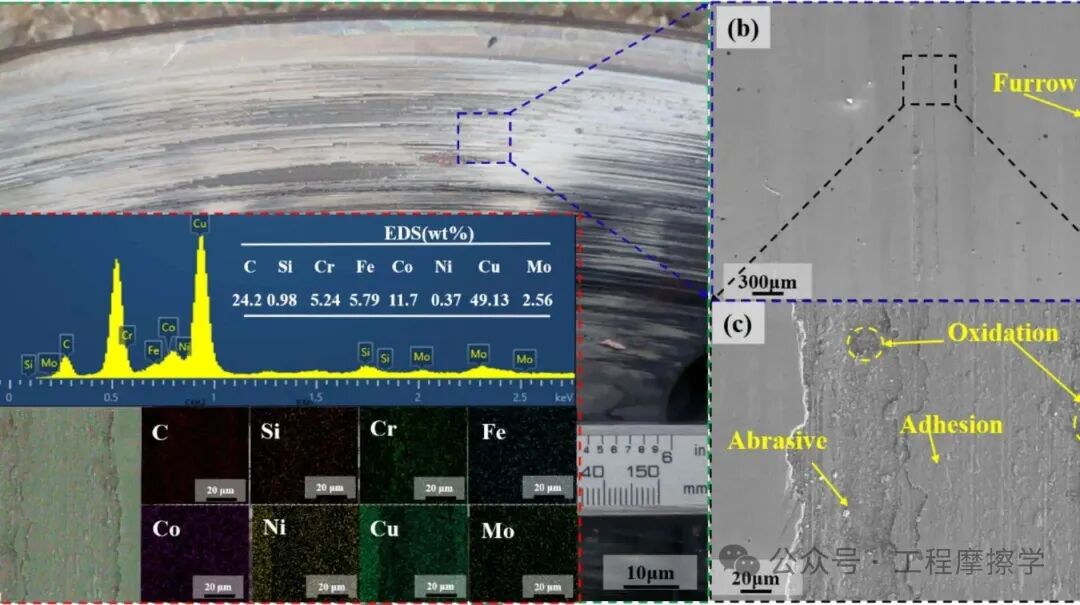

1.摩擦性能:在摩擦性能试验中,激光熔覆刹车盘的摩擦系数(COF)随着初速和刹车垫压力的变化而表现出明显的趋势。实验数据显示,当初速低于300 km/h时,激光熔覆刹车盘的COF与传统钢基刹车盘相似,但初速超过300 km/h时,激光熔覆刹车盘的COF明显低于钢基盘,尤其在初速为400 km/h时,COF降至0.314,表明其在高速条件下的摩擦性能更加稳定。此外,随着双侧刹车垫压力从28 kN增加到35 kN,COF逐渐降低,表明涂层能够适应高压刹车环境。在高温和高速度下,摩擦系数的减小归因于接触面积减少、表面塑性变形和氧化膜的形成。湿润条件下的COF较干燥条件下低,且在连续两周期刹车测试中,随着初速和刹车压力的增加,COF逐步减小,证明涂层在高速度和高刹车压力下具有良好的摩擦性能,满足高速列车刹车的需求。。

图8:50∼350 km/h制动循环:(a)50 km/h∼200 km/h(28 kN),(b)250 km/h 380 km/h(17/28 kN,c)50 km/h 200 km/h(35 kN,d)250 km/h∼380 km/h(21/35 kN)

图9:385–400 km/h速度下的补充试验:(a)摩擦系数曲线,(b)平均摩擦系数

图10:在不同速度下,在干燥和潮湿条件下连续两个循环制动:(a)120 km/h至200 km/h(干燥),(b)250 km/h至380 km/h(干燥),(c)200 km/h和250 km/h(潮湿),(d)3850 km/h和400 km/h(干燥)

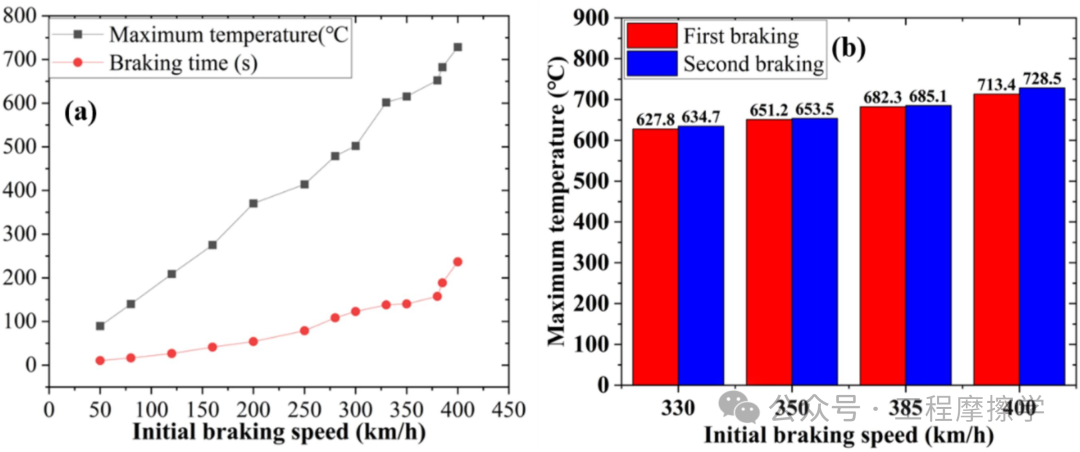

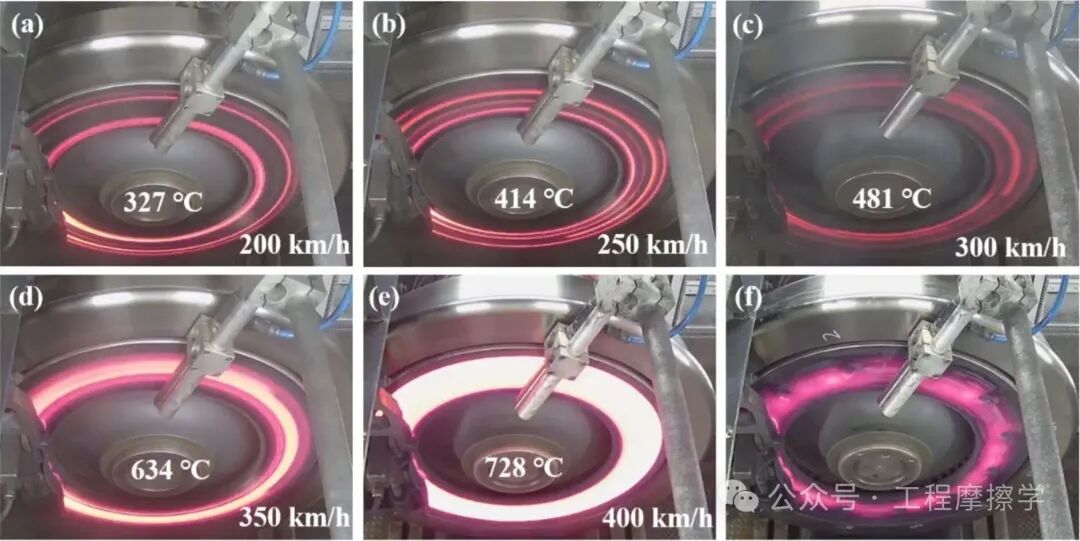

在摩擦性能试验中,LC刹车盘的表面温度随着初速的增加而显著上升。当初速达到400 km/h时,刹车盘表面最高温度超过700°C,约为713.4°C。随着速度增加,刹车时间也显著增加,从50 km/h时的约10.7秒增加到385 km/h时的200秒以上,初速超过400 km/h时,刹车时间更是超过了236.8秒。连续刹车测试结果显示,在较短的时间间隔内,第二次刹车的最高温度高于第一次刹车,但与其他研究相比,LC刹车盘在连续刹车中的温度变化较为平缓,显示出更适合连续刹车的特性。涂层表面的温度分布也随着速度的增加变得更加均匀,在低速下主要集中在刹车盘的内外边缘,而随着速度提高,温度逐渐均匀分布到整个摩擦表面。特别是在400 km/h时,摩擦表面呈现出明显的热斑图案,且内边缘的热应力较大,可能导致螺栓孔附近的热疲劳裂纹。总体来说,初速越高,刹车过程中产生的热量越大,导致刹车盘表面温度迅速上升,进而产生更大的热应力和热疲劳裂纹。

图11:不同初始速度下单次和连续制动的最高温度和制动时间:(a)速度在50至400 km/h范围内的单次制动的最高温度和制动时间,(b)速度在330至400 km/h的范围内的连续制动的最大温度和制动时间

图12:制动测试期间不同初始速度下制动盘的摩擦表面形态:(a)200 km/h,(b)250 km/h,(c)300 km/h,(d)350 km/h,(e)400 km/h,(f)制动停止在400 km/h后制动盘的制动表面状况

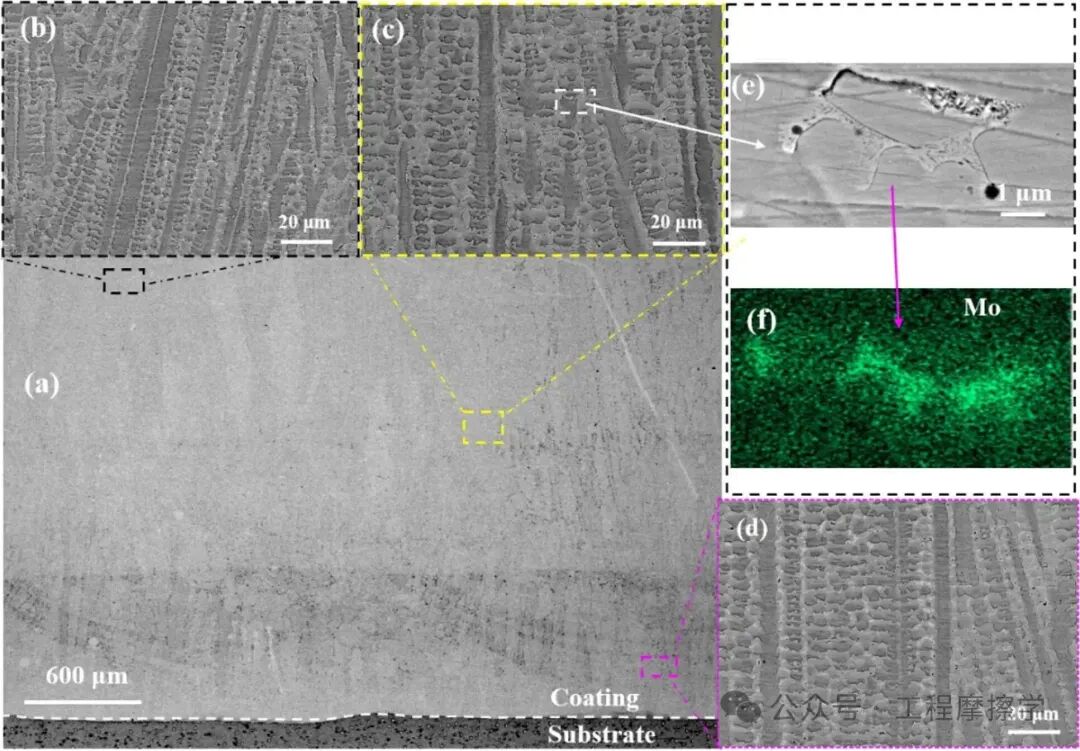

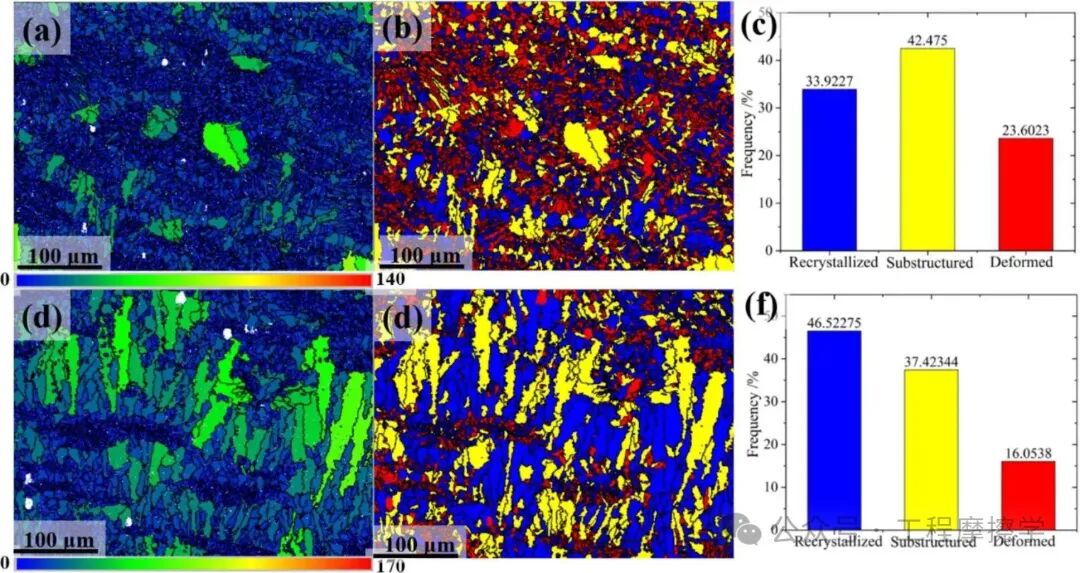

2.微观组织变化:SEM和EBSD分析表明,涂层与基体之间具有良好的冶金结合性,且涂层主要由γ-Co相、少量的ε-Co和M7C3碳化物组成。在高温制动后,涂层表面的微观结构发生了变化,尤其是涂层上部区域的晶粒由原来的树枝状和柱状形态转变为细小的细胞状和不规则晶粒,表明高温磨损导致了晶粒的再结晶。相比之下,涂层底部区域的晶粒变化较小,仍以树枝状和柱状晶粒为主。在经过刹车台架测试后,涂层的相组成变化较小,主要仍由γ-Co相和少量碳化物组成,但少量马氏体相的转变和γ-Co向ε-Co的转化也有所观察。晶粒尺寸显著细化,测试前后,涂层的晶粒尺寸由1.5-120 μm缩小至1.5-60 μm,最大晶粒尺寸约为100 μm。尤其是在涂层顶部,因受到更大热应力的影响,晶粒细化更为显著,而底部则由于热影响较小,晶粒变化较为温和。高温磨损导致了涂层的再结晶、亚结构形成和变形,表明高温刹车测试对涂层微观结构的影响较大,特别是在涂层顶部区域,热应力引发了更多的晶粒变形和恢复。

图13:涂层的SEM形态:(a)涂层的低倍SEM形态,(b)涂层顶部的高倍SEM形态

图14。涂层和基材微观结构(试验后):(a)涂层的低倍SEM形态,(b)涂层-基材界面的SEM形态

图15:EBSD测试结果涂层前后制动测功机测试的相位和粒度:(a)测试前涂层的相位,(b)测试前的粒度,(c)测试后涂层的相位。(d)测试后的粒度

图16:LC盘涂层顶部和底部晶粒尺寸、再结晶亚结构和变形的EBSD测试:(a)涂层顶层晶粒尺寸,(b-c)涂层顶层颗粒再结晶、亚结构和形变测试,(d)涂层底层晶粒尺寸

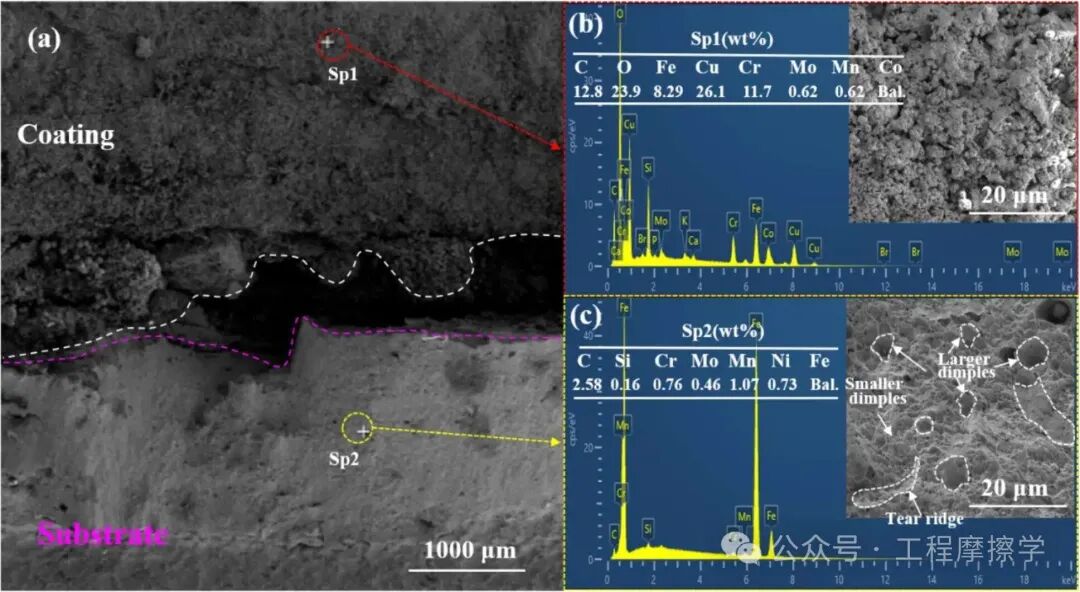

3.热疲劳裂纹分析:实验表明,尽管涂层在高温下表现出优异的摩擦性能,但热疲劳裂纹的发生仍是其在极端高温下应用的限制因素。涂层在刹车盘的螺栓孔附近出现裂纹,表明热应力的集中和温差变化是导致裂纹形成的主要原因。EDX分析发现,裂纹表面存在较高的氧化物和金属元素,表明涂层表面形成了脆性氧化物层,降低了涂层的抗疲劳性能。

图17:LC盘制动试验后的摩擦表面和裂纹形态

图18:图21(c)中热疲劳裂纹的界面形态:(a)涂层和基材之间的界面形态,(b)涂层形态,(c)基材形态

图21:LC-DISC摩擦表面形貌:(a)低功率摩擦表面形貌,(b)图(a)局部放大摩擦形貌,(c)图(b)局部放大的摩擦形貌

图22:热疲劳性能测试:(a)热疲劳裂纹扩展曲线,(b)热疲劳疲劳裂纹扩展速率

总结:

本研究通过激光熔覆技术成功地制备了Stellite 21钴基合金涂层,并对其在高速列车刹车盘中的应用性能进行了深入分析。研究表明,激光熔覆的涂层显著提高了刹车盘的耐磨性和高温稳定性,同时提供了优异的摩擦性能和热稳定性。然而,热疲劳裂纹的形成仍是涂层性能的一个挑战,未来需要进一步优化涂层设计和材料配方。该技术为高速列车刹车系统的提升提供了有力的支持,并在工业应用中具有广阔的前景。