本文系统研究了6063铝合金在选择性激光熔化(SLM)过程中的成形特性与热裂纹形成机制。6063铝合金因其低密度、高导热性和适中的强度在电子封装领域具有应用潜力,但由于其粉末流动性差、激光反射率高以及较宽的凝固温度范围,在SLM过程中易产生气孔和热裂纹等缺陷,限制了其进一步应用。研究通过全因子实验设计,优化了激光功率、扫描速度和扫描间距等工艺参数,发现在能量密度为133.9 J/mm³时,样品相对密度最高(98.57%),但仍存在显著裂纹。微观结构分析表明,组织主要由α-Al、Mg₂Si和Al₈FeMg₃Si₆相组成,裂纹沿沉积方向扩展,长度达300–500 μm,并跨越多个熔池。结合应力场模拟和热力学计算,揭示了裂纹形成与局部应力集中(最高达418 MPa)以及非平衡凝固下元素偏析导致的液膜存在时间延长密切相关,为理解和控制6063铝合金在SLM中的热裂纹提供了理论依据。

创新点

本文通过实验与模拟相结合,量化了6063铝合金在SLM过程中局部应力与液膜临界断裂应力的关系,并揭示了非平衡凝固下元素偏析对固液共存区温度范围的扩大效应,深化了对热裂纹形成机制的理解。

文章封面·部分截图

部分内容解读

01

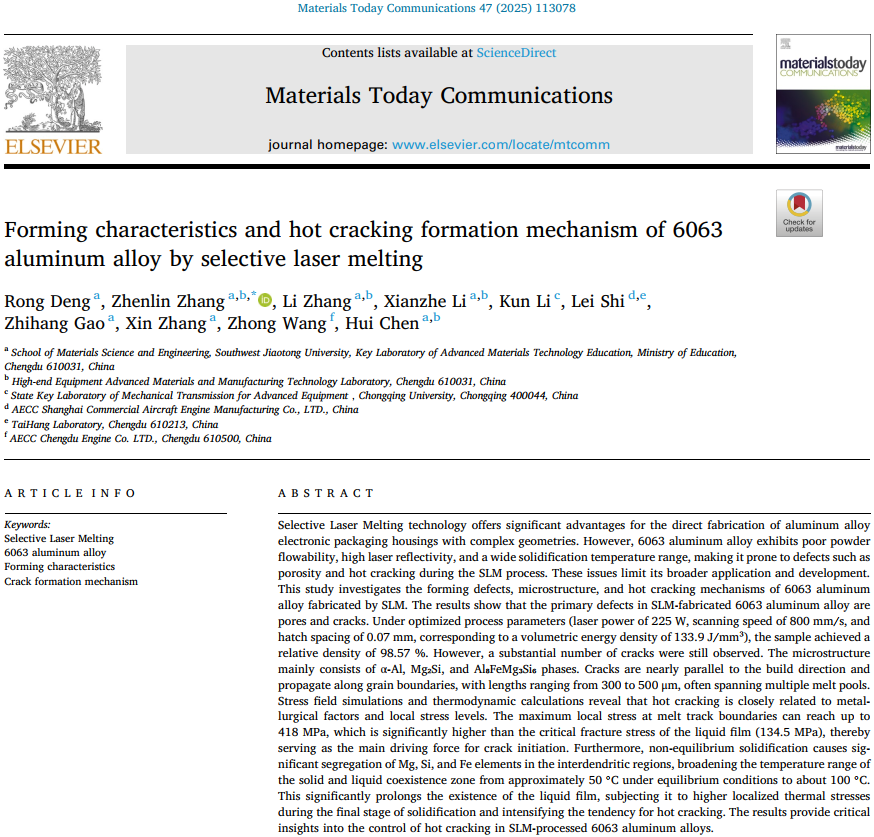

图1:展示了6063铝合金粉末的形貌和粒径分布。图像显示粉末呈球形或近球形,粒径统计结果表明Dv(10)、Dv(50)和Dv(90)分别为18.1 μm、23.5 μm和35.9 μm,符合SLM工艺对粉末流动性和铺粉均匀性的要求,为后续成形实验提供了材料基础。

02

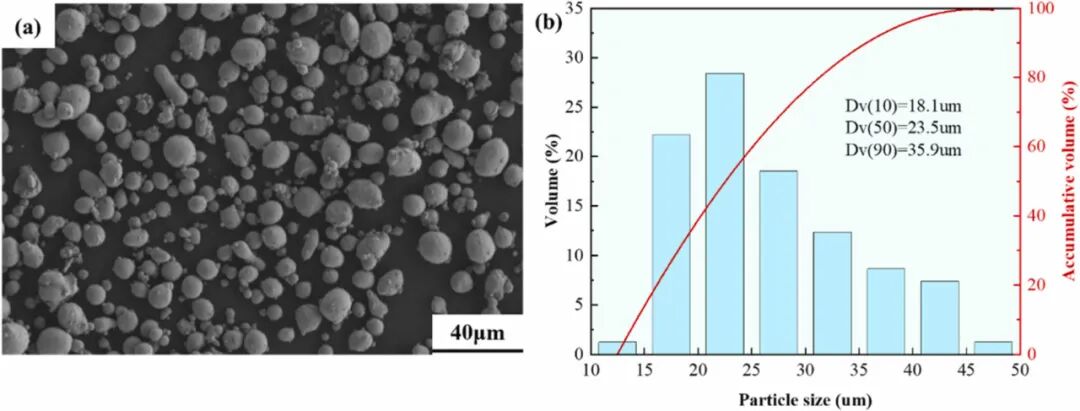

图5:呈现了不同扫描间距下样品平行于沉积方向的光学显微组织。图中可见随着扫描间距变化,样品中未熔合、气孔和裂纹等缺陷分布显著不同,尤其在间距为0.07 mm时熔池重叠较好,缺陷相对较少,说明扫描间距对成形质量具有重要影响。

03

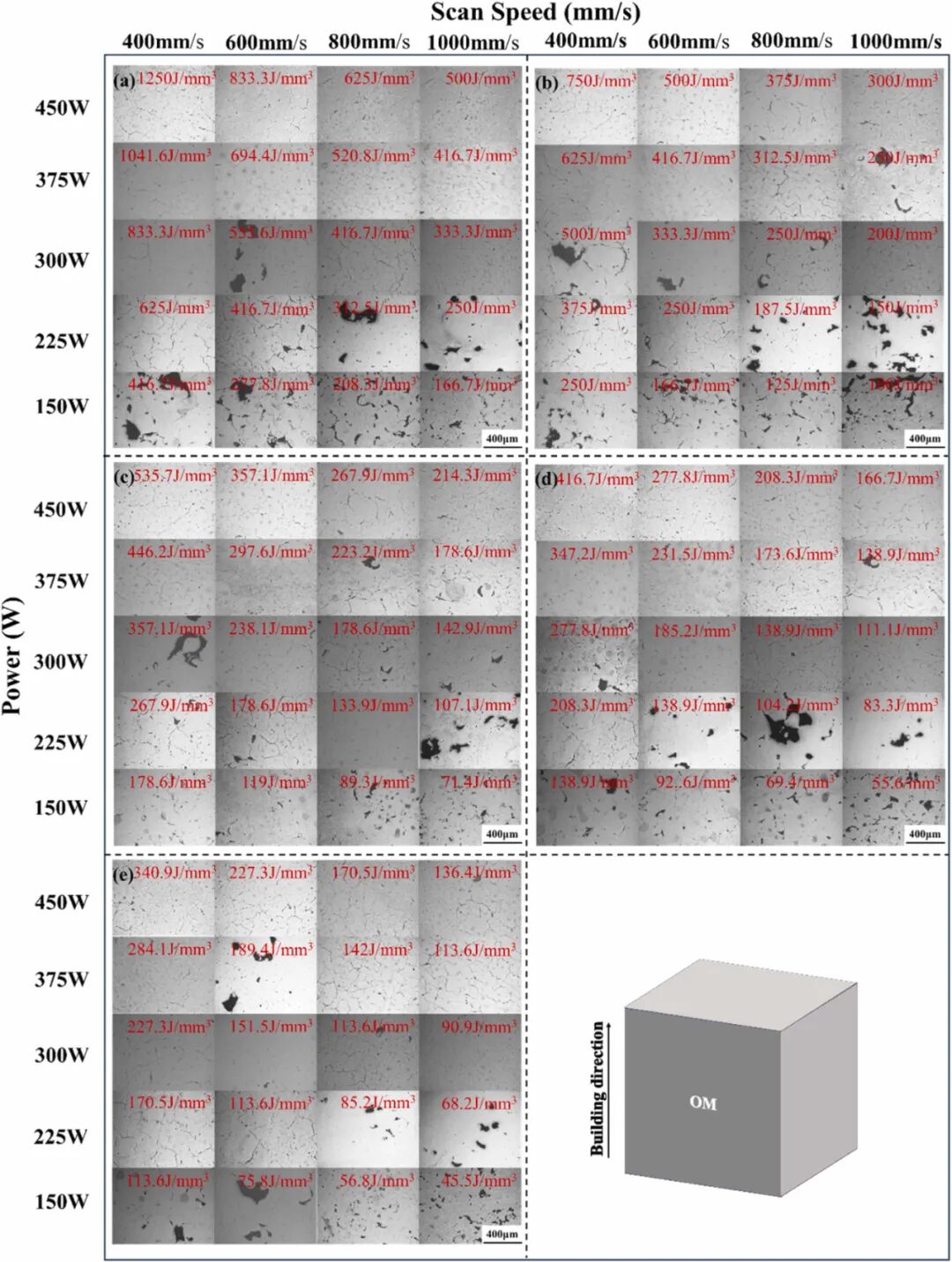

图7:比较了不同体积能量密度下样品的表面形貌及对应热场模拟结果。低能量密度时未熔合缺陷突出,高能量密度下气孔和裂纹增多,模拟温度场显示能量密度变化引起熔池形态和温度梯度改变,直接关联缺陷的形成与分布。

04

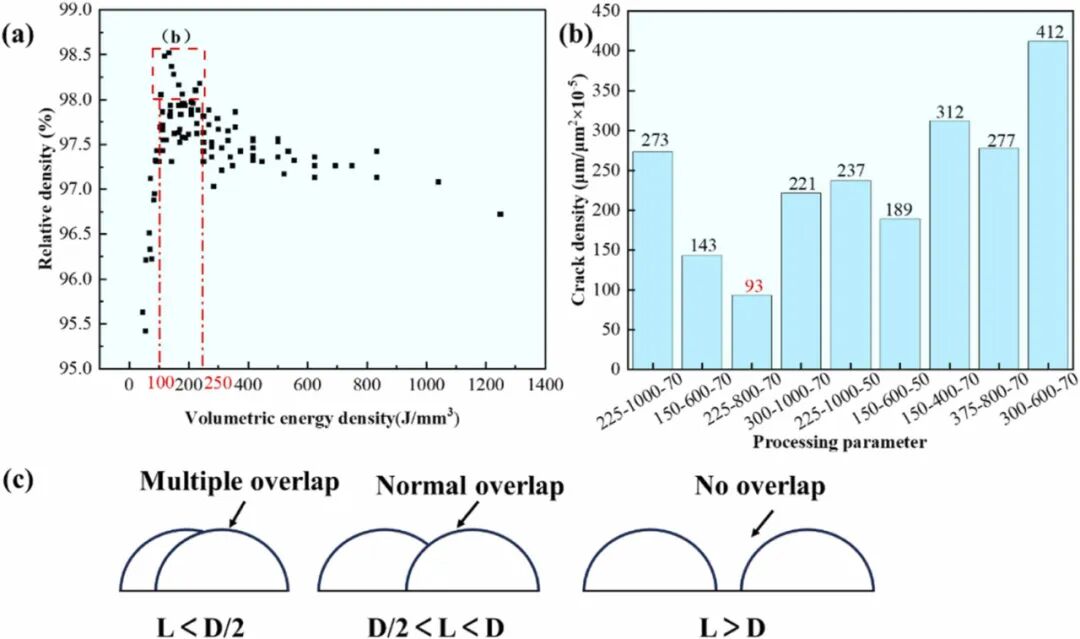

图8:分析了工艺参数对样品相对密度和裂纹长度的影响。随着能量密度增加,密度先升后降,最优参数下密度达98.57%,但裂纹仍难以消除;插图展示了不同扫描间距下熔池重叠情况,解释了缺陷产生的几何原因。

05

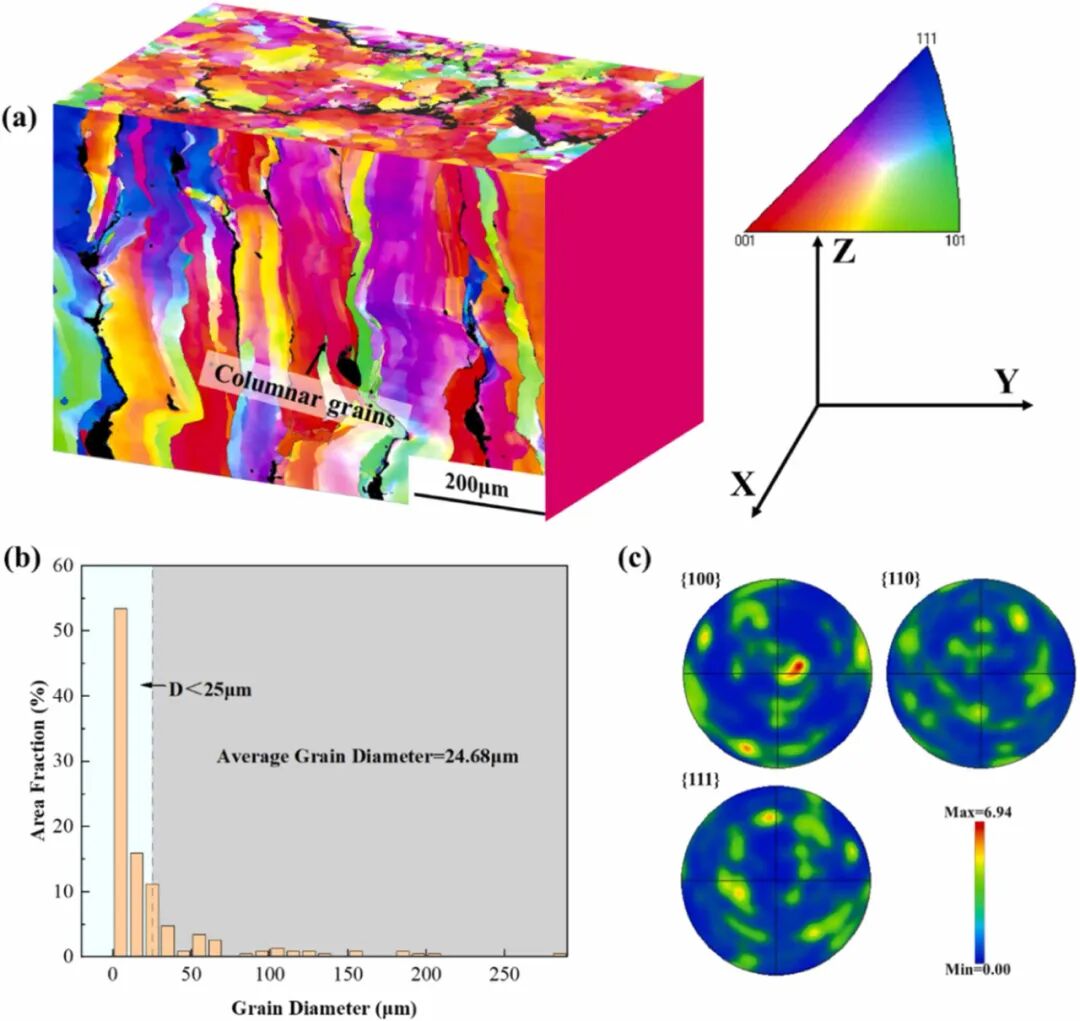

图15:通过EBSD分析了样品的晶体取向、晶粒尺寸和极图。结果显示晶粒主要为沿沉积方向生长的柱状晶,平均尺寸约24.68 μm,裂纹沿晶界扩展,极图中(001)面织构明显,最大极密度为6.94,反映了SLM快速凝固的织构特征。

文章总结

本研究明确了能量密度是影响6063铝合金SLM成形质量的关键因素,优化参数下样品密度达98.57%,但热裂纹仍无法完全消除;微观组织以α-Al枝晶为主,Mg₂Si和Al₈FeMg₃Si₆相分布于晶界,裂纹沿沉积方向扩展且长度达300–500 μm;应力场模拟显示熔池交界处局部应力高达418 MPa,远超液膜临界断裂应力(134.5 MPa),同时非平衡凝固导致Mg、Si、Fe元素偏析,使固液共存区温度范围从约50°C扩大至100°C,延长了液膜存在时间,加剧了热裂纹敏感性。