第一作者和单位

付江文(博士生),西南交通大学机械工程学院

通讯作者和单位

贺继樊(副研究员),西南交通大学材料科学与工程学院

文章链接

https://www.tribology.com.cn/cn/article/doi/10.16078/j.tribology.2024057

研究亮点

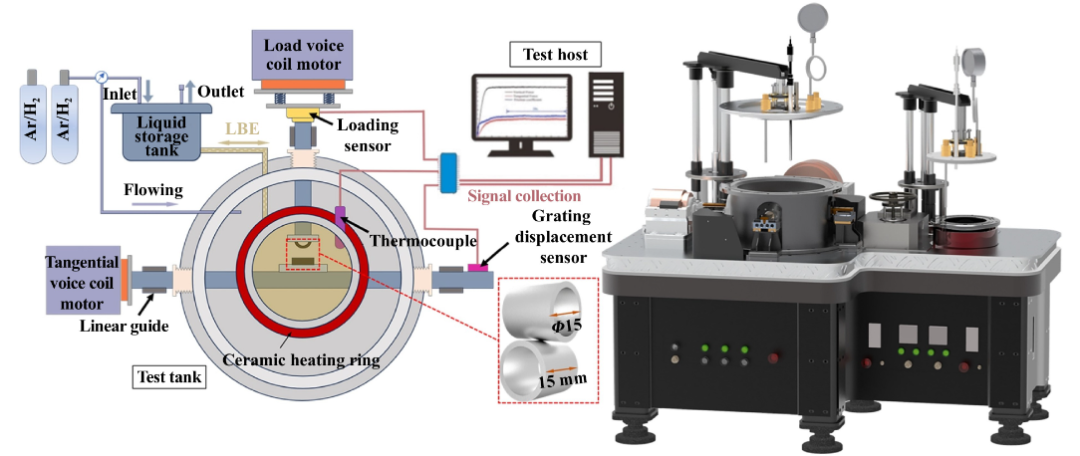

1、自主研发了高温液态铅铋环境(LBE)微动磨蚀试验装置,为第四代核电铅铋快堆关键材料在复杂苛刻环境中的微动损伤机理研究与材料服役性能评价提供了试验方法和设备基础。

2、揭示了TP316Ti不锈钢在干态与LBE环境中随温度变化的微动磨损机制演变:干态下主导机制由疲劳磨损转为黏着磨损,LBE中则并发黏着、疲劳、氧化及溶解腐蚀等多种损伤形式。

3、明确了LBE对材料微动磨损行为影响的两面性:虽然其因润滑作用使摩擦系数较干态下有所降低,但其导致的溶解腐蚀显著加剧材料损失。

4、总结了TP316Ti不锈钢在高温LBE中的微动运行区域特性、磨损行为及损伤机理,为进一步深入开展基础研究提供了实验依据和参考。

研究背景

铅铋快堆作为第四代核能系统的重点堆型,凭借铅铋共晶合金(LBE)介质所具有的低熔点、高沸点、化学惰性及优异的中子经济性等特点,已成为核能领域的研究热点。然而,铅冷快堆关键部件在运行过程中面临严峻挑战,例如:采用多层螺旋缠绕结构的传热管,内部承受高温高压水蒸汽,外部与高温LBE直接接触,在内外侧流体的持续冲刷作用下,传热管与支承构件间可能发生流致振动,进而诱发微动磨损。该类磨损极易导致传热管管壁减薄甚至穿孔。同时,高温LBE的腐蚀作用还会引发材料表面的溶解腐蚀。磨损与腐蚀的协同作用将显著加速材料失效进程,严重威胁反应堆的运行可靠性和安全性。目前,受限于试验手段的缺乏,复杂苛刻工况难以试验模拟,关于LBE环境核电材料的微动磨蚀行为尚未系统研究,损伤机理未能揭示。因此,开展LBE环境下关键核电材料的微动磨损研究,探究其在真实服役工况下损伤机理,对铅冷快堆关键部件的结构设计优化及服役安全评价具有重要工程意义和科学价值。

研究思路

本研究基于微动磨损理论,采用自主研制的高温液态铅铋环境微动磨损试验系统,开展TP316Ti不锈钢在高温LBE环境中的微动磨损试验,重点探究温度与环境介质对其磨蚀行为与损伤机制的影响规律。主要研究内容包括:

1、试验系统性能验证:通过多参数、长周期的实验测试,验证所研制高温液态铅铋环境微动磨损试验机的可靠性与稳定性。

2、微动界面响应特性:系统比较不同环境(温度与介质)下微动接触区的动态响应特性,包括微动运行状态、摩擦系数演变及能量耗散行为。

3、材料损伤机理研究:分析不同环境条件下微动界面的损伤形貌与磨损机制,阐明温度与介质对材料损伤行为的影响。

4、多场耦合效应分析:探讨温度对LBE润滑特性与腐蚀行为的作用机制,以及铅铋腐蚀-摩擦应力耦合条件下所引发的损伤协同效应。

主要结论

1、微动磨损行为:不同位移幅值(D = 30 μm与100 μm)条件下,TP316Ti不锈钢的微动磨损行为表现出明显的区域特性,且介质环境和服役温度未显著改变其微动运行特性。在干态及液态铅铋(LBE)环境中,摩擦系数均随温度升高而降低。

2、材料损伤机理:不同环境对磨损机制影响显著。干态工况下,温度升高使材料磨损率呈现先上升后下降的趋势,其损伤机制由疲劳磨损为主导转向黏着磨损为主导,并伴有不同程度氧化磨损;在LBE环境下,磨损机制主要为黏着磨损、疲劳磨损和氧化腐蚀,温度升高增强了边界润滑效应,从而减轻材料损伤。

3、LBE对磨损的影响:LBE环境使TP316Ti不锈钢产生溶解腐蚀,在250 ℃和450 ℃两种温度下,虽然边界润滑作用使微动界面摩擦系数较干态环境分别降低24.4 %和30.9 %,但磨损率缺分别增加了31.3 %和29.6 %。

结语

铅铋快中子反应堆作为小型模块化反应堆的重要发展方向,堆内涉铅铋构件面临由流致振动与铅铋腐蚀协同作用引发的微动磨蚀损伤,已成为制约其安全稳定运行的关键挑战之一。通过开展复杂苛刻环境微动磨蚀的实验模拟,系统研究多物理场耦合作用下微动界面的材料损伤机制,将有助于揭示微动磨蚀的本质规律,为铅铋快堆关键部件的抗微动损伤防护提供理论依据与技术支撑。

未来研究应重点关注新型耐磨损腐蚀材料与防护涂层的研发,以及氧控等关键技术,并深入探究高温LBE环境下热应力-摩擦应力-腐蚀介质多场耦合作用的微动磨蚀行为及材料损伤机制,以满足铅铋快堆结构材料在苛刻工况中安全服役的迫切需求。

互动话题

在模拟铅铋快堆苛刻环境下开展微动磨蚀实验时,您认为最大的技术挑战是什么?是高温液态铅铋的安全密封与循环、多物理场(摩擦应力-温度-腐蚀环境)的耦合控制与测量,还是试验后样品微纳尺度损伤的精准表征与机理分析?应如何系统保障实验数据的可靠性与准确性?