2025年2月,西南交通大学陈辉团队在《Optics and Laser Technology》上发表了《Effect of laser surface texture on surface wettability and brazing properties of ZrO2(激光表面织构对ZrO2表面润湿性和钎焊性能的影响)》一文。本研究得到了中国国家自然科学基金(52275385和U2167216)的支持。(DOI:https://doi.org/10.1016/j.optlastec.2025.112736)

研究背景

在航空航天、核能与电子器件等高技术领域,陶瓷材料因其优异的绝缘性、高温性能和化学稳定性被广泛应用。其中氧化锆(ZrO₂)陶瓷尤为突出。然而,陶瓷材料固有的脆性与加工困难,制约了其复杂结构构件的成形与金属连接的可行性。如何实现陶瓷与金属间的可靠连接,成为制约其高端应用的关键问题。

金属与陶瓷在物理和化学性质上的巨大差异,使得常规熔焊方式在连接过程中极易导致陶瓷破裂。因此,钎焊成为当前最常用的连接方式,其操作简便、适合批量生产。但钎焊的两大核心难题在于:钎料对陶瓷表面的润湿性差;热膨胀失配导致接头开裂。传统的陶瓷表面预处理方式包括金属化(如Mo-Mn法)、喷砂、化学蚀刻、沉积涂层等,这些方法复杂、成本高或存在局限性。相比之下,激光表面处理技术具有快速、灵活、无接触等优势,可精确调控表面粗糙度与能量状态,改善钎料润湿性并引导界面反应。

本文提出以纳秒激光技术对ZrO₂陶瓷表面进行微纳织构处理,从而提升其表面润湿性和钎焊接头性能,展示了一种经济高效且工艺可控的陶瓷金属连接预处理新思路。

研究方法

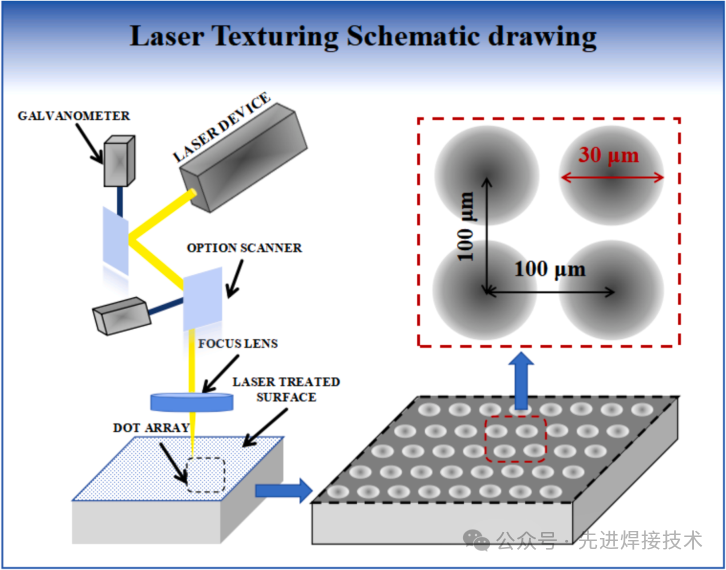

实验对象为10×10×5 mm 的ZrO₂陶瓷片,激光设备采用纳秒脉冲光纤激光器,对其表面周期性烧蚀形成点阵纹理结构。每个激光斑点间距100 μm,扫描次数N分别为1、5、10与15次,观察其对表面形貌与润湿性能的影响。

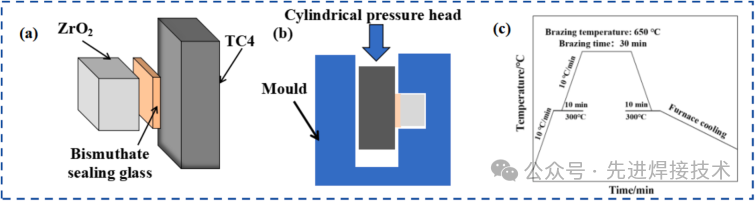

钎料使用的是铋酸盐类封接玻璃,与ZrO₂陶瓷有良好的化学亲和性。钎焊过程中,陶瓷与热氧化处理的Ti6Al4V钛合金在650–700°C下进行玻璃钎焊连接,形成金属-陶瓷复合接头。

图1 激光加工系统示意图(a)纳秒激光加工原理说明;(b)激光处理后的表面结构的图示;(c)激光表面纹理模型图

图2 实验装配图(a)试样;(b)固定装置;(c)剪切装置;(d)钎焊工艺

研究结果

1.激光处理引发表面结构与成分变化

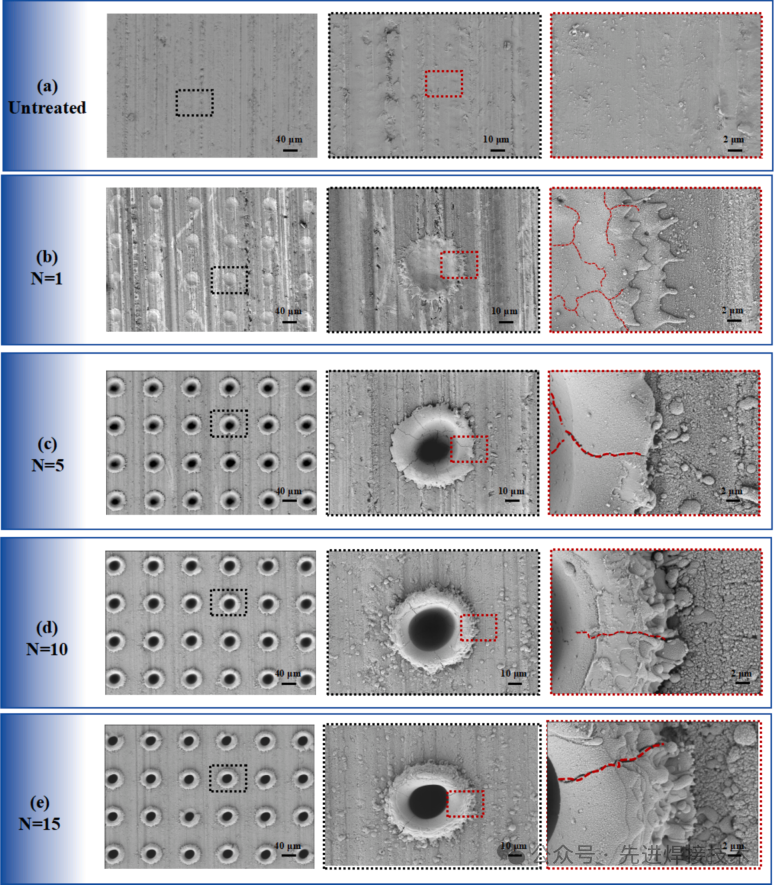

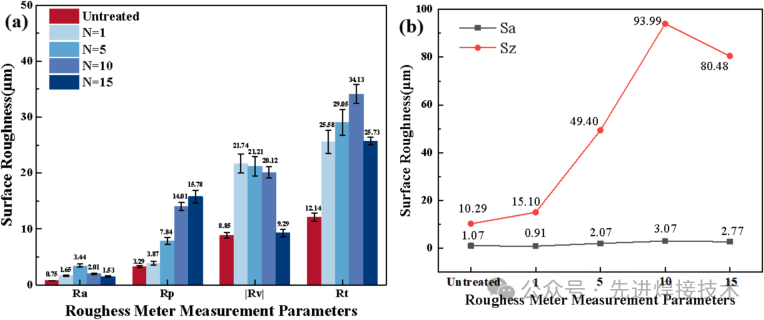

激光烧蚀在ZrO₂表面形成周期性微孔阵列(直径约30 μm),随扫描次数增多,孔深与边缘高度同步增加。表面粗糙度(Sa)在N=10时达最大值3.07 μm。

同时,激光作用造成ZrO₂表面出现黑化现象。XPS分析显示,表面氧缺失导致Zr⁴⁺部分转化为Zr³⁺,形成亚氧化锆ZrO₂₋ₓ,提高表面化学活性与润湿性。

图3 不同扫描次数下的微观表面形态(a)未处理;(b)N=1;(c)N=5;(d)N=10;(e)N=15

图4 不同扫描次数下的粗糙度变化(a)线粗糙度;(b)表面粗糙度

2.表面能与润湿性显著提升

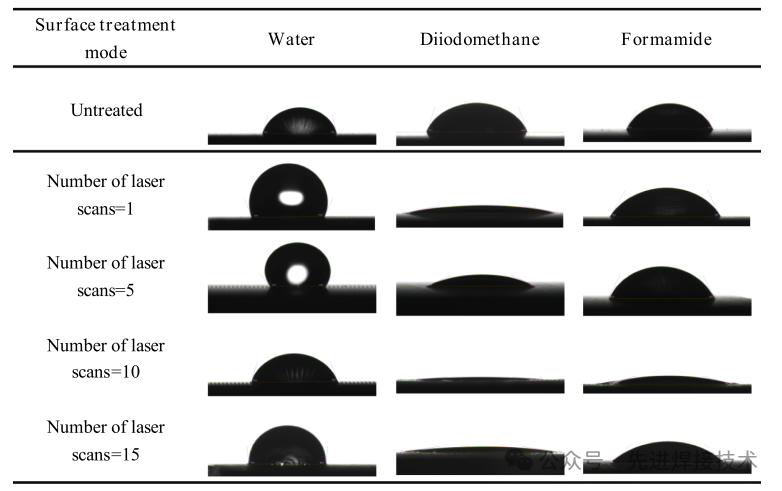

实验表明,未处理ZrO₂表面的水接触角为74.4°(亲水),经一次激光处理后上升至124.7°(疏水),而在扫描10次后重新下降至<90°(再次亲水),表现出先疏水再亲水的变化趋势。

表面能方面,在N=10时达到最高值57.89 mJ/m⟡,是未经处理表面的近两倍。高表面能使钎料更易铺展,从而提升润湿性与结合强度。

3.高温钎焊润湿行为改善

动态接触角测试显示,在700°C时,激光处理10次后的陶瓷表面能最快达到润湿状态(接触角<90°),优于未经处理或仅处理一次的样品。封接玻璃能顺利填充微孔,形成机械锁固+化学反应复合结合模式。

图5 不同激光扫描次数下液体润湿角的变化(a)未处理;(b) N=1;(c) N=5;(d)N=10;(e) N=15

4. 接头力学性能提升

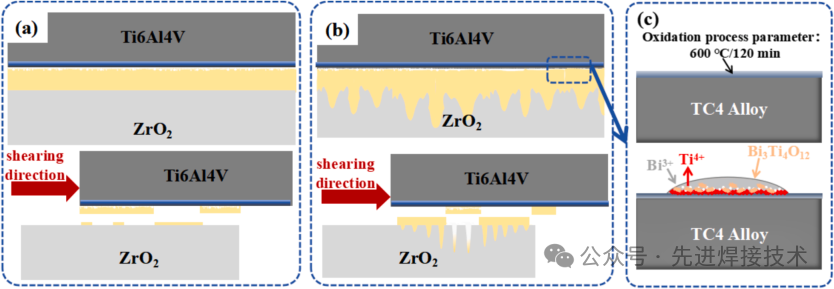

剪切测试结果表明,在650°C焊接条件下,未经处理的接头剪切强度为34 MPa,而激光处理后提升至38 MPa。在700°C时虽润湿性更佳,但界面反应过强导致接头强度下降至25 MPa,表明过高温度会破坏界面完整性。断口分析揭示,激光处理后断裂从陶瓷侧转移至金属侧,说明陶瓷-玻璃钎料界面结合增强。

图6 粗糙度与润湿性和界面结合之间关系的示意图

创新性与应用前景

该研究在技术与理论上均有显著创新:

工艺层面:提出激光微织构作为陶瓷表面钎焊预处理的可行路径;

机制层面:揭示激光诱导的氧缺失相变、粗糙度变化与润湿性之间的关联;

工程应用:为低温、高强度的陶瓷-金属连接提供新工艺思路,尤其适用于电子封装、传感器、医疗器械等对接头可靠性要求高的场景。

主要结论

1、采用纳秒光纤激光技术对ZrO2表面进行纹理化处理。增加加工循环次数会使宏观形态变暗,表明陶瓷的元素和相组成发生了显著变化。使用EDS、XRD和XPS的分析表明,激光的高能量密度迅速提高了表面温度,导致熔化和汽化。锆对碳基化合物的强烈亲和力导致局部碳化,因为散热不足。在微米尺度上,碳含量增加,而氧含量减少,而在纳米尺度上,由于游离碳的向内迁移,碳含量随着加工周期的增加而减少。

2、使用扫描电子显微镜(SEM)和激光扫描共聚焦显微镜(LSCM)分析了激光加工后ZrO2的形态。这些坑的直径约为30μm。经过五次激光循环后,凹坑周围出现了裂纹,经过十次循环后,表面粗糙度(Rz)达到93.99μm的峰值。此外,酸碱法和动态高温润湿角的结果表明,激光加工显著改变了ZrO2的表面能和润湿性。具体来说,在700℃以上的温度下◦C、处理过的表面的润湿角比未处理的陶瓷表面更快地达到润湿状态

3、对接头形态、剪切强度和断裂外观的分析表明,在不同的表面条件和钎焊温度下,封接玻璃和ZrO2表面之间实现了牢固的结合。激光加工通过增加封接玻璃和ZrO2之间的接触面积来增强接合强度,从而导致机械联锁。此外,随着钎焊温度的升高,断裂位置从填料转移到金属和填料之间的界面。

4、激光处理显著改变了陶瓷表面,导致缺氧和碳化,从而改变了表面能和与封接玻璃的润湿性。为了尽量减少这些影响,未来的实验将采用空气隔离或保护气体。此外,纳秒激光烧蚀会产生微裂纹并穿透数十微米,可能会影响机械性能和长期稳定性。因此,在实际应用中,必须仔细评估激光诱导表面和微观结构变化对材料性能的影响。