西南交通大学的学者在国际期刊Optics & Laser Technology发表了文章Formation characteristics and process stability of laser-arc hybrid welding of 10-mm-thick 6082 aluminum alloy through beam oscillation。

01 论文导读

随着轻量化材料在高速列车、航空航天和新能源汽车等领域的广泛应用,6082-T6铝合金因其高比强度、低成本及优异的加工性能成为关键结构材料。然而,厚板铝合金的焊接仍面临诸多挑战:传统MIG/TIG焊接效率低且接头强度不足;摩擦搅拌焊(FSW)虽适用于铝合金,但灵活性差;激光焊接易产生气孔和元素烧损。激光-电弧复合焊接(LAHW)结合了激光深熔焊和电弧焊的优势,但高功率焊接时熔池不稳定、匙孔周期性坍塌等问题仍限制其应用。近年来,振荡激光-电弧复合焊接(OLAHW)通过光束扫描技术调控熔池流动和匙孔稳定性,为铝合金焊接提供了新思路。本文针对10mm厚6082-T6铝合金,系统研究振荡频率对焊缝成形、工艺稳定性及气孔抑制的影响,为工程应用提供理论支持。

02 全文概述

本文研究了振荡激光-电弧复合焊接(OLAHW)在10mm厚6082-T6铝合金中的应用。结果表明,与传统非振荡焊接(NOLAHW)相比,振荡频率(f)从0提升至500Hz可将焊缝气孔率从5.1%降至0.1%,但熔深从8.9mm减小至3.8mm。当f为300-400Hz时,焊缝在较高熔深与低气孔率间达到平衡。f的增加降低了匙孔深宽比(从5.5至2.3)和坍塌频率(从652Hz至253Hz),显著提升了工艺稳定性。微观结构分析显示,焊缝中心均为等轴晶,熔合线附近为胞状枝晶,但f增加使等轴晶比例从45%提升至57%,晶粒尺寸细化14%。研究进一步揭示了振荡激光通过调控匙孔动态行为和熔池流动抑制气孔的机制。

03 图文解析

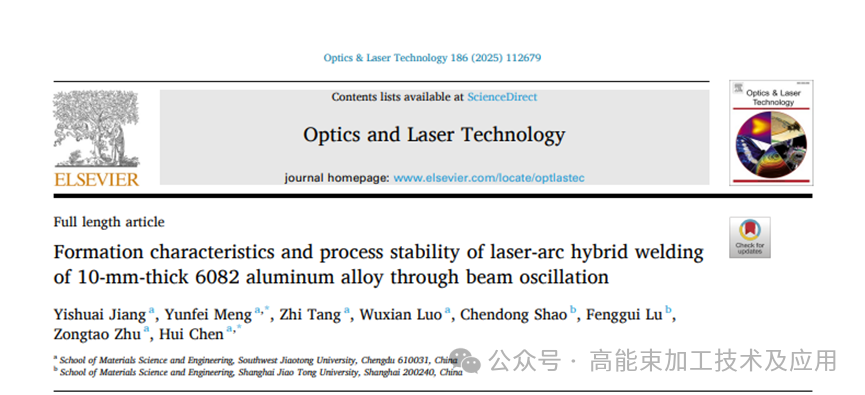

图1展示了不同f值对焊缝宏观成形的影响,NOLAHW(f=0Hz)表面成形不均且飞溅严重(图1a),采用OLAHW后,表面均匀性改善,飞溅减少(图1b–f)。f值从0到500Hz时,鱼鳞纹角度从53.5°增至68.6°。这是由于振荡激光增强熔池流动性,稳定熔滴过渡,抑制飞溅,提升焊缝成形。

图1. 不同f对焊缝表面形貌的影响:(a)f=0Hz,(b)f=100Hz,(c)f=200Hz,(d)f=300Hz,(e)f=400Hz,(f)f=500Hz。

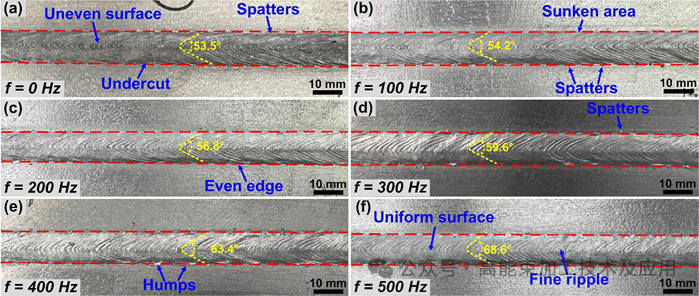

图2展示了不同f值对气孔缺陷的影响。X射线检测显示,f≥400Hz时大气孔消失,仅存少量小气孔(图4e-f),气孔率降低98%。

图2. X射线无损检测结果显示焊缝中的气孔在不同频率f下的情况:(a)f=0Hz,(b)f=100Hz,(c)f=200Hz,(d)f=300Hz,(e)f=400Hz,(f)f=500Hz。

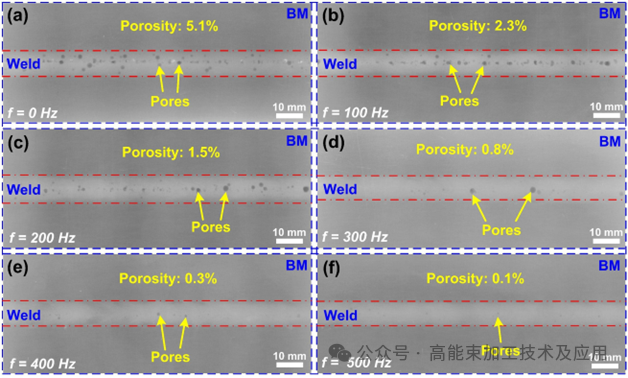

图3展示了不同f值对焊缝横截面形貌的影响。f值增加时,激光能量密度降低,焊接模式从深熔焊变为热传导,焊缝形状从Y形变为U形。熔深从8.9mm降至3.8mm,熔宽从9.9mm降至9.0mm。但是由于振荡激光对于搅拌熔池,减少飞溅,提高稳定性。

图3. 不同f对焊缝横截面宏观结构的影响。(a)f=0Hz,(b)f=100Hz,(c)f=200Hz,(d)f=300Hz,(e)f=400Hz,(f)f=500Hz。

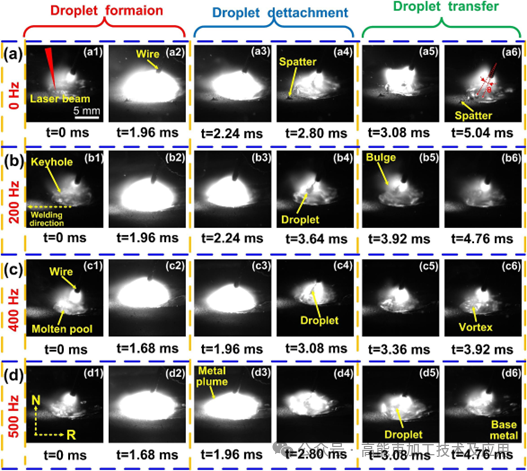

图4展示了不同f值电弧行为与熔滴过渡。非振荡焊接(f=0Hz)熔滴过渡周期长(5.04ms),飞溅严重;f=400Hz时过渡周期缩短至3.92ms,熔滴偏离角增至15.4°,射流过渡模式占主导(图4c)。f=500Hz时因能量密度不足,耦合效应减弱,过渡周期回升至4.76ms(图4d)。

图4. 复合焊接过程中熔滴过渡过程的高速摄像机观察:(a)无振荡,(b)f=200Hz,(c)f=400Hz,和(d)f=500Hz。

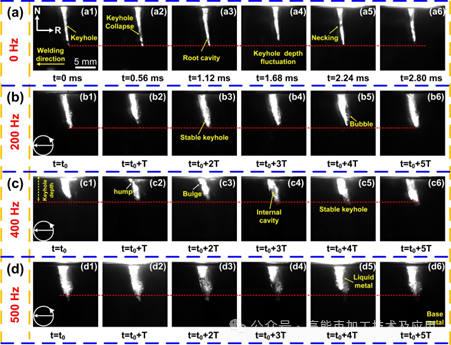

图5展示了不同f值下的动态匙孔行为。非振荡焊接匙孔深宽比达5.5,坍塌频率为652Hz(图5a)时,易产生气孔。当f=500Hz时匙孔深宽比降至2.3(图5d),坍塌频率锐减至253Hz时,稳定性显著提升。高频振荡匙孔的周期性运动可使气孔逸出,抑制气孔形成。

图5. 匙孔形态的高速摄像机观察:(a)无振荡,(b)f=200Hz,(c)f=400Hz,(d)f=500Hz。

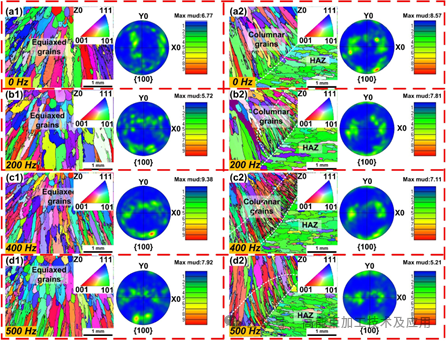

图6展示了不同f值下焊缝晶体学取向。非振荡焊接焊缝中心以柱状晶为主(图6a1),f=400Hz时等轴晶比例增至57%(图6d1),晶粒尺寸细化14%(120.4→103.6μm)。EBSD分析显示,高频振荡使取向强度从8.57降至5.21mud(图6a2-d2),表明晶粒取向随机性增强。

图6. EBSD测试结果的金相组织图,显示焊缝中心熔合区(FZ)与热影响区(HAZ)之间的边界在0、200、400和500Hz时的颜色分布:(a1–d1)焊缝中心,(a2–d2)FZ与HAZ之间的边界。

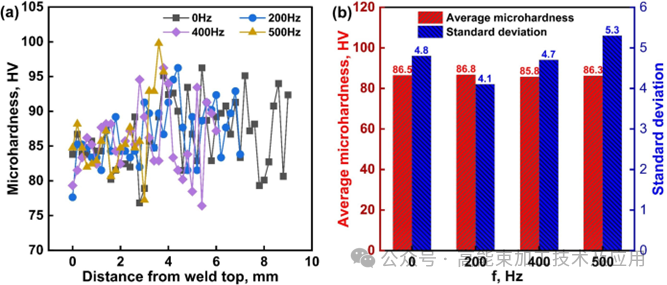

图7统计了不同f值下的焊缝中心显微硬度分布。可以看出,当f=400Hz时硬度均匀性最佳,归因于等轴晶比例提高与组织细化;当f=500Hz时因能量密度过低,均匀性略有下降。

图7. 焊接显微硬度统计分析:(a)显微硬度分布和(b)平均显微硬度。

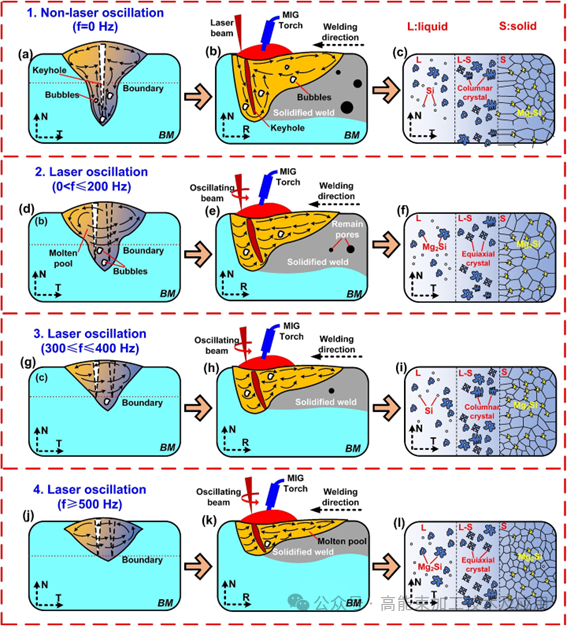

图8展示了不同f值对熔深、焊缝气孔和微观组织的影响。非振荡激光(f=0Hz)能量集中,形成深窄匙孔和粗大柱状晶(图8a-c);f=400Hz时宽浅匙孔与湍流熔池抑制气孔,等轴晶比例提升(图8g-i);f=500Hz通过高速搅拌实现气体的快速逸出。

图8. 激光-电弧复合焊接中,光束振荡对形成特征和工艺稳定性的影响机制。

04 结论

本研究通过振荡激光-电弧复合焊接实现了10mm厚6082-T6铝合金的高质量连接,主要结论如下:

(1)工艺优化:振荡频率300-400Hz时,焊缝熔深(约6mm)与气孔率(<1%)达到最佳平衡,匙孔稳定性显著提升。

(2)微观结构:f增加使等轴晶比例提升至57%,晶粒尺寸细化14%,硬度分布均匀性改善。

(3)机制创新:振荡激光通过降低匙孔深宽比(2.3)和坍塌频率(253Hz),增强熔池湍流,促进气泡逸出或重熔。

该研究为厚板铝合金焊接提供了工艺指导,未来可结合多物理场调控进一步优化性能。

原文链接:https://doi.org/10.1016/j.optlastec.2025.112679