01 论文导读

铝和钢这两种材料在轻量化结构中的重要应用,尤其是在汽车、高速列车和航空航天等领域中。随着对轻量化结构需求的增加,铝/钢异种材料的结合成为一种有效的解决方案。然而,由于铝和钢的熔点差异,传统的焊接方法难以实现高质量的连接。因此,本文提出了激光-MIG复合焊接的方法,聚焦于铝/钢异种材料激光-MIG复合焊钎接接头的动态拉伸特性及失效行为,探讨了应变率对焊接接头力学性能和断裂机制的影响。

02 全文概述

对铝/钢异种材料动态拉伸特性的研究对于保障轻量化结构的完整性和可靠性至关重要。本研究探讨了铝/钢激光-MIG熔钎焊接头的拉伸特性与失效行为,并阐明了其动态断裂机制。研究表明,随着应变率的增加,加强型铝/钢接头的断裂模式和拉伸性能发生显著变化:在较低应变率下接头呈现热影响区断裂,而在较高应变率下则发生界面断裂。当应变率达到1000 s⁻¹时,焊缝强化区位错密度的增加和金属间化合物层裂纹的转向显著提升了接头性能,其抗拉强度和屈服强度分别达到222.6 MPa和166.6 MPa,较1 s⁻¹应变率时分别提升6.5%和17.9%。对于非加强型铝/钢接头,随着应变率增大,裂纹逐渐向Al8Fe2Si相扩展,促使接头性能显著增强。在500 s⁻¹应变率下,接头最大强度达到238.3 MPa,较1 s⁻¹应变率时提高58.9%。

03 图文解析

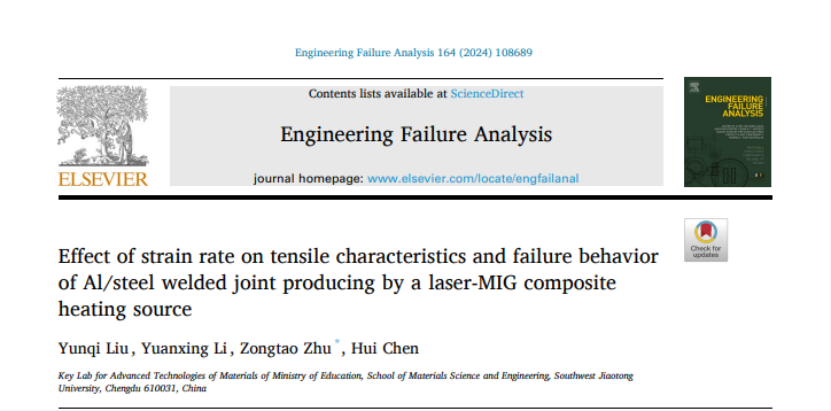

图1展示了有焊缝余高的Al/钢激光-MIG焊钎接头在不同应变率(1-1000 s⁻¹)下的拉伸响应特征。

图1. 不同应变率下 有焊缝余高Al/钢激光-MIG 焊钎接接头的强化拉伸力学特性:(a)载荷-位移曲线,(b)强度,(c)伸长率,(d)对应不同应变率的强度变化。

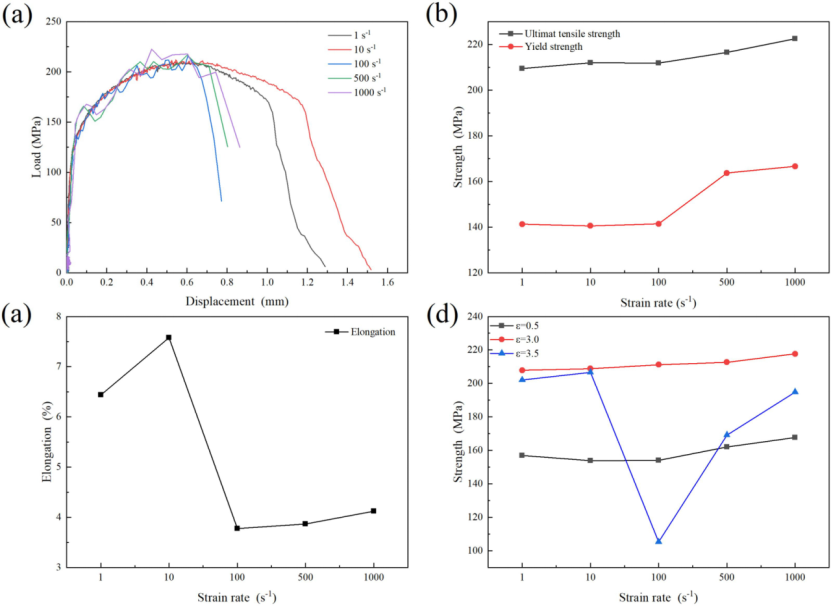

图2揭示了无焊缝余高Al/钢激光-MIG焊钎接头在动态加载下的力学响应特征。

图2. 不同应变率下无焊缝余高Al/钢激光-MIG 焊钎接接头的力-时曲线和极限抗拉强度:(a) 1,(b) 10,(c) 100,(d) 500/s ,(f) 极限抗拉强度。

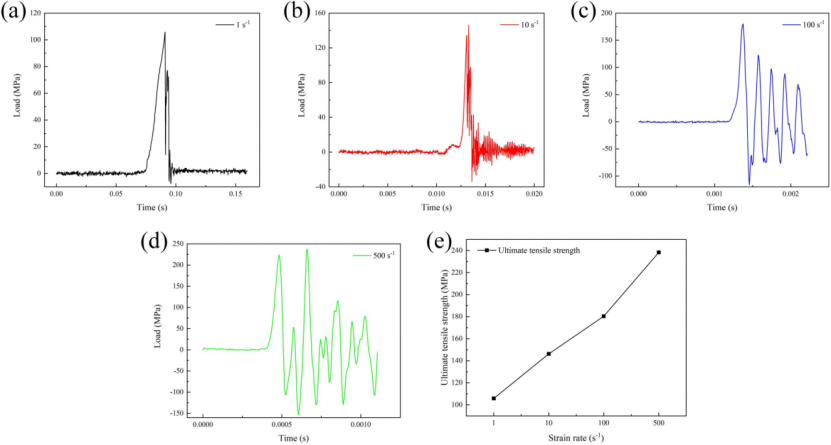

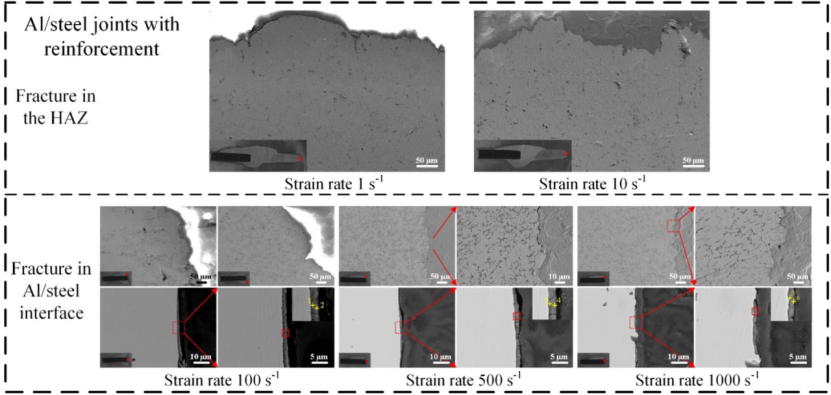

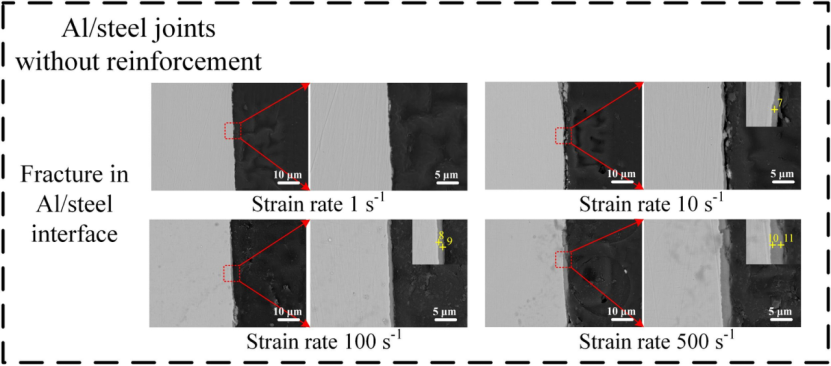

图3显示了不同的应变率下Al/钢激光-MIG 焊接钎焊接头的失效模式。

图3. 不同应变率下 Al/钢激光-MIG 焊钎接接头失效模式:(a) 有余高和 (b) 无余高。

图4展示了不同应变率下具有焊缝余高的 Al/钢接头的裂纹扩展路径。低应变率(1-10 s⁻¹)时裂纹在铝合金HAZ内曲折扩展,通过裂纹偏转机制提升韧性;中应变率(100 s⁻¹)下断裂迁移至界面区,焊缝余高区沿Al-Si枝晶界呈锯齿状扩展(裂纹长度增加35%),IMC层内则沿Fe基体/FeAl相界面快速扩展(裂纹速度达1.2 mm/s);高应变率(500-1000 s⁻¹)下界面瞬时分离后,IMC层裂纹从Fe4Al13相向Al₈Fe₂Si相相转移,Al₈Fe₂Si相表现出更强的裂纹阻碍作用,从而提高了接头性能。

图4. 不同应变率下 有余高的Al/钢激光-MIG 焊钎接接头裂纹扩展路径。

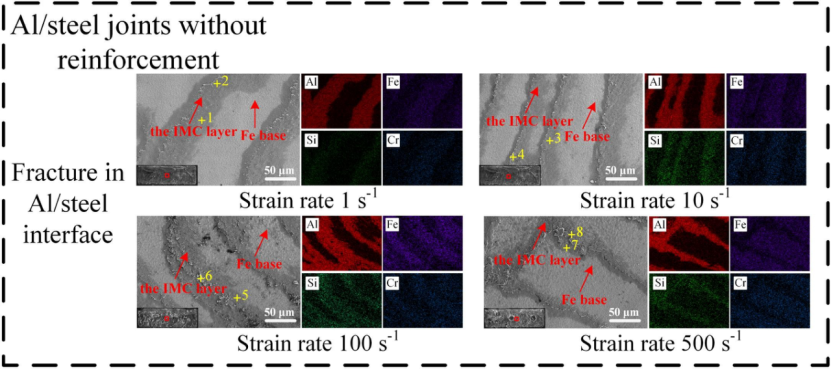

图5展示不同应变率下无余高Al/钢激光-MIG 焊钎接接头裂纹扩展路径,低应变率(1-10 s⁻¹)下沿Fe基体/Fe4Al13相界面扩展;在中等应变率(100 s⁻¹)迁移至焊缝侧IMC层;在高应变率(500 s⁻¹)时Al₈Fe₂Si相通过强化机制阻碍裂纹扩展,实现接头强度提升。

图5. 不同应变率下无焊缝余高 Al/钢激光-MIG 焊钎接接头的裂纹扩展路径。

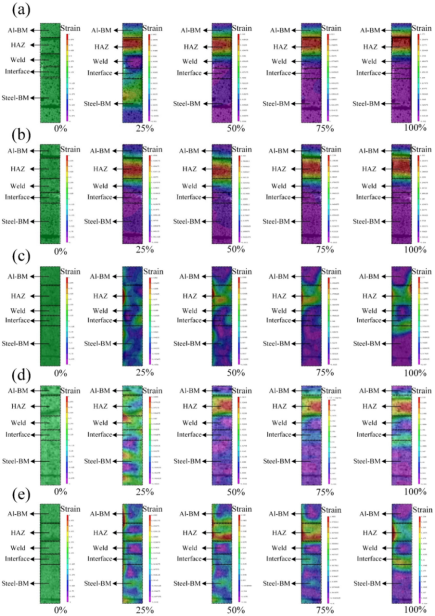

图6展示了有焊缝余高的 Al/钢 激光 - MIG 焊接 - 钎焊接头在不同应变速率下 y 轴方向的应变云图。

图6. 不同应变率下(a)1,(b)10,(c)100,(d)500 和(e)1000 s −1由余高 Al/钢激光-MIG 焊钎接接头应变云图。

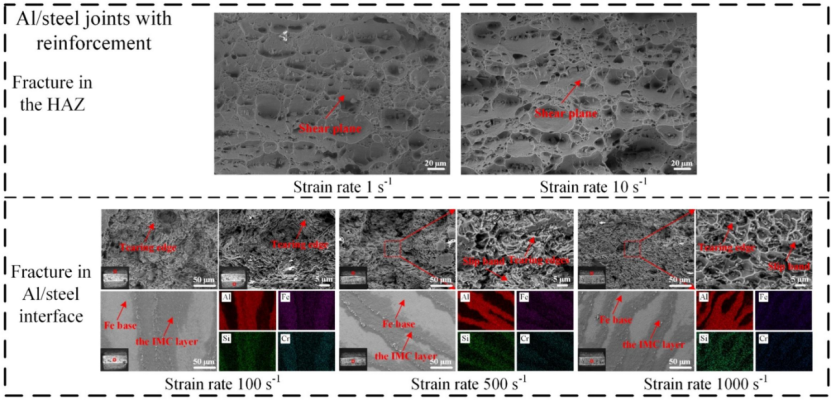

图7展示了有余高焊接增强的断裂形貌,在低应变速率下(1和10 s−1),接头的断裂表现为延性剪切断裂;而在高应变速率(500和1000 s−1)下,断裂表现为脆性断裂,且裂纹沿焊接增强区和IMC层扩展。

图7. 不同应变率下 Al/钢激光-MIG 焊钎接接头的失效形态。

图8展示了无焊接余高接头的断裂形貌。在所有应变速率下,接头断裂都发生在铝/钢界面,且表现出脆性断裂模式。随着应变速率的提高,IMC层中的Al8Fe2Si相比例增大,改善了接头的拉伸性能。

图8. 不同应变率下无焊缝余高 Al/钢激光-MIG 焊钎接接头的失效形态。

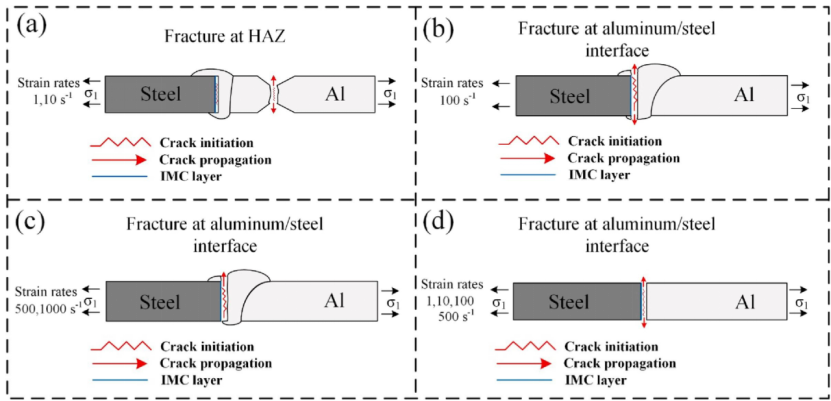

图9总结了不同应变速率下接头的断裂过程。低应变速率时,接头在热影响区断裂;随着应变速率的增加,断裂位置转移到铝/钢的界面区域,并逐渐沿焊接增强区和IMC层扩展。

图9. 不同应变率下 Al/钢激光-MIG 焊钎接接头失效过程。

03 结论

本文结论如下:

1.应变速率敏感性:铝/钢激光-MIG焊接-钎焊接头对应变速率具有明显的敏感性。随着应变速率的增加,接头的拉伸强度显著提高,尤其是有焊接增强的接头。

断裂模式变化:有焊接增强的接头在低应变速率下断裂发生在热影响区,而在高应变速率下断裂位置转移到铝/钢界面区域,并表现为混合的拉伸撕裂延性和脆性断裂。

2. 金属间化合物层的作用:金属间化合物(IMC)层在接头的力学性能中起着关键作用,Al8Fe2Si相能够有效抑制裂纹扩展,改善接头的拉伸强度。

原文链接:https://doi.org/10.1016/j.engfailanal.2024.108689