01 论文导读

厚板铝合金因其优异的强度重量比,广泛应用于航空航天、轨道交通等领域的高强度结构件。传统多层多道焊接存在效率低、未熔合、残余应力大等问题,而窄间隙激光-电弧复合焊接(NG-LAHW)通过减少坡口填充量降低热输入,成为优化焊接质量的关键技术。然而,铝合金激光焊接中匙孔诱导气孔是主要缺陷,其形成与匙孔动态不稳定及熔池流动紊乱密切相关。已有研究表明,激光束振荡可抑制气孔,但其在厚板铝合金窄间隙焊接中的具体机制(如匙孔稳定性、熔池流动调控)尚未明确。本文通过实验与数值模拟结合,系统研究振荡激光对匙孔行为和熔池流动的影响,揭示气孔抑制机理。

02 全文概述

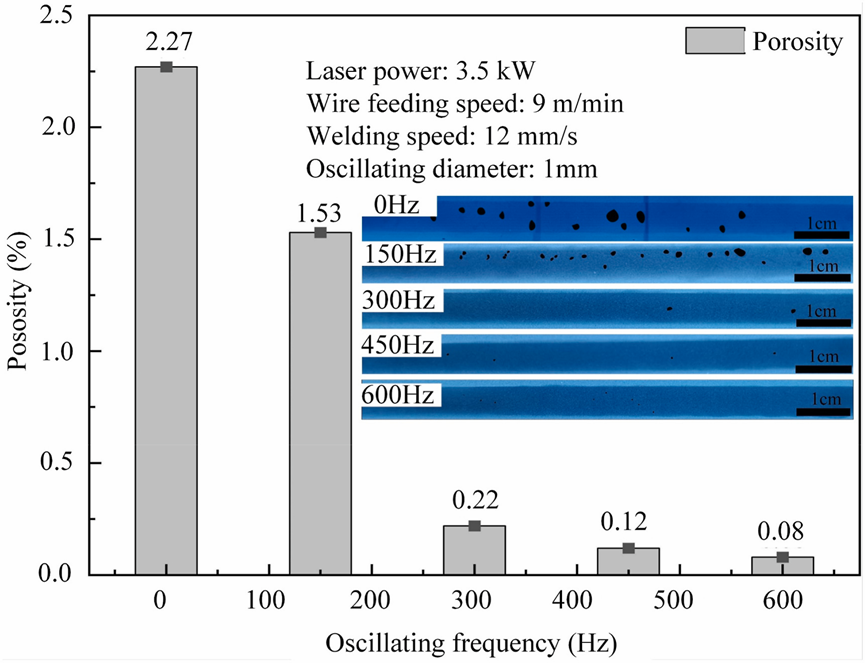

本研究通过分析匙孔动态行为和熔池流动,揭示了窄间隙振荡激光-MIG复合焊接铝合金过程中振荡激光对气孔的影响机制。实验结果表明,在激光振荡频率600 Hz、振幅1 mm条件下,焊缝气孔率降至0.08%,显著低于未使用振荡激光时的2.27%。相较于传统非振荡激光焊接,振荡激光使匙孔开口尺寸扩大约2.3倍,并有效抑制了孔深波动。这种改进源于匙孔壁面与熔池界面作用力的再平衡:增强的蒸汽反冲压力克服了重力和熔池压力的闭合效应,维持了匙孔稳定。同时,振荡激光的应用消除了熔池内涡流,使液态金属流动趋于稳定。窄间隙的约束效应缓冲了熔滴过渡和液态金属对流产生的复合冲击力,降低了对熔池和匙孔稳定性的干扰。此外,液态金属呈现出由熔池内部向表面流动的趋势,这种流动模式有利于气泡从熔池中逸出。

03 图文解析

图1展示了不同振荡频率下的焊缝气孔率。可以看出,振荡激光对于气孔率有抑制效果,气孔率随激光振荡频率升高显著下降,600 Hz时仅0.08%,与非振荡激光相比,气孔率降低了约96.4%。

图1. 不同振荡激光频率下焊缝气孔变化。

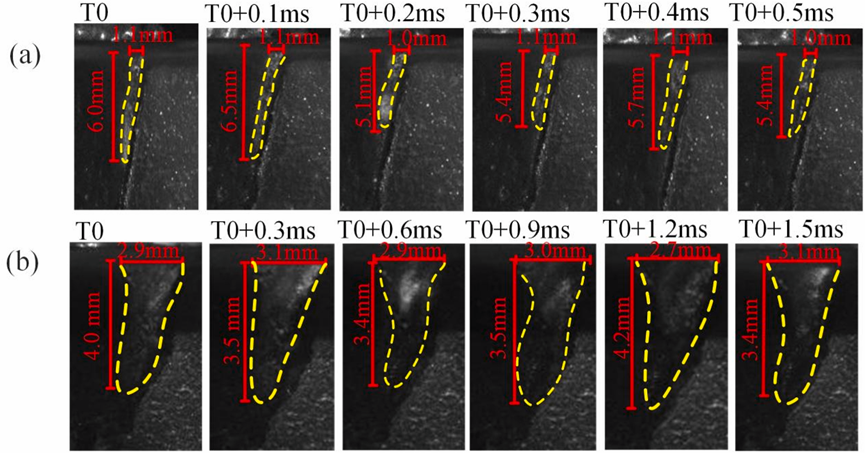

图2展示了NG-LAHW中不同振荡激光频率下的匙孔动态行为。可以看出,无振荡时匙孔开口小(1.1 mm)、匙孔深度波动剧烈;600 Hz振荡下匙孔平均开口尺寸增大至3.14 mm,壁面平滑,深度波动范围缩小。

图2. 不同振荡频率下的匙孔动态行为,(a)振荡频率为 0 Hz,(b)振荡频率为 600 Hz。

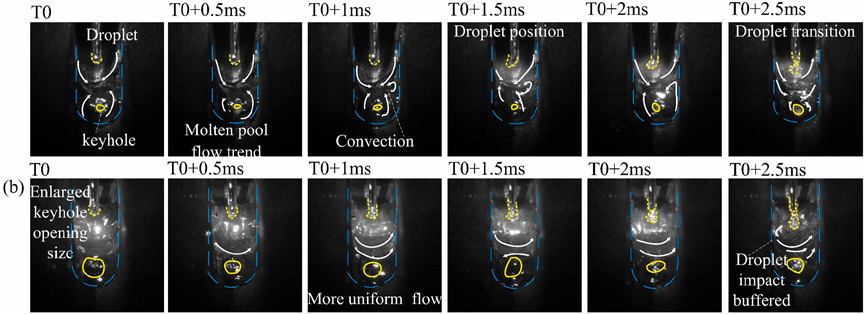

图3分别展示了非振荡激光和振荡激光下的熔池表面流动行为,可以看出,振荡激光改善了熔池流动,减弱了由熔滴过渡引起的熔池波动,熔池表面流动平滑,熔池流动对于匙孔的影响减小。

图3. 不同振荡频率下的熔池的动态行为,(a)振荡频率为0Hz,(b)振荡频率为600Hz。

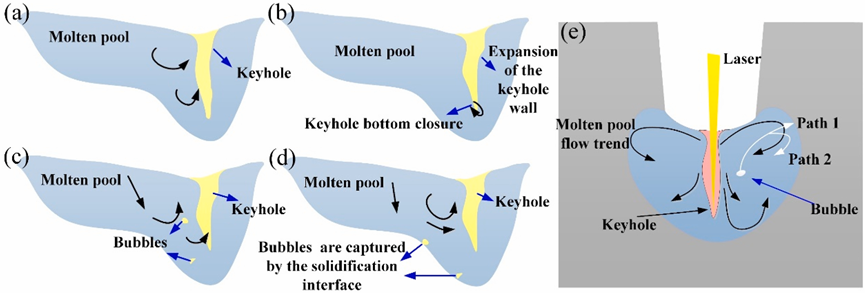

图4和图5展示了非振荡激光和振荡激光下匙孔行为和熔池流动。可以发现,非振荡激光下熔池后部形成涡流(图4a-d),气泡易被捕获;振荡激光下熔池流动呈环形有序(图5a-f),涡流消失,气泡沿匙孔或表面逃逸。

图4. 非振荡激光-MIG复合焊接过程中的熔池和匙孔动态行为,(a) T0 ,(b) T0 +1.12 ms,(c) T0 +2.24 ms,(d) T0 +3.36 ms,(e) T0 + 4.48 ms,(f) T0 +5.6 ms。

图5. 振荡激光-MIG复合焊接过程中熔池和匙孔的动态行为,(a) T0 ,(b) T0 +0.42 ms,(c)T0 +0.84 ms,(d) T0 +1.26 ms,(e) T0 +3.24 ms,(f) T0 +5.32 ms。

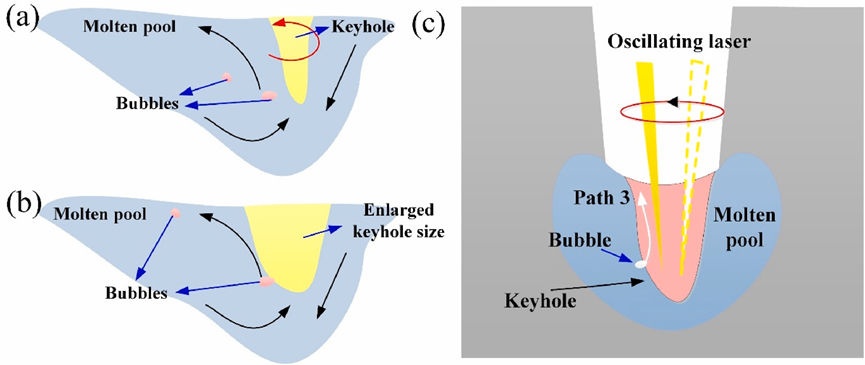

图6和图7分别展示了非振荡激光和振荡激光下气孔的形成与抑制机制。可以看出,非振荡激光焊接中匙孔塌陷形成气泡,熔池涡流阻碍逃逸;振荡激光通过增大匙孔开口、形成稳定环形流,促进气泡逃逸。

图6. 非振荡激光-MIG 复合焊接过程中气孔形成的示意图,(a)熔池流动,(b)匙孔坍塌,(c)气泡生成并进入熔池,(d)气泡被凝固界面捕获,(e)窄间隙中的气泡逃逸路径。

图7. 振荡激光-MIG 复合焊接过程中的气孔抑制机制,(a) 熔池中的气泡,(b) 气泡从熔池中逸出,(c) 气泡可能被匙孔捕获。

04 总结

1.振荡激光增大匙孔开口尺寸(3.14 mm),减少深度波动(±0.5 mm),抑制壁面凸起形成,平衡蒸汽反冲力与熔池静压。

2.振荡激光消除熔池涡流,形成稳定环形流动,熔融金属从内部向表面流动,促进气泡逃逸。

3.振荡激光减少气泡生成(匙孔塌陷概率降低)并增强逃逸路径。

论文链接:https://doi.org/10.1016/j.jmrt.2024.07.133